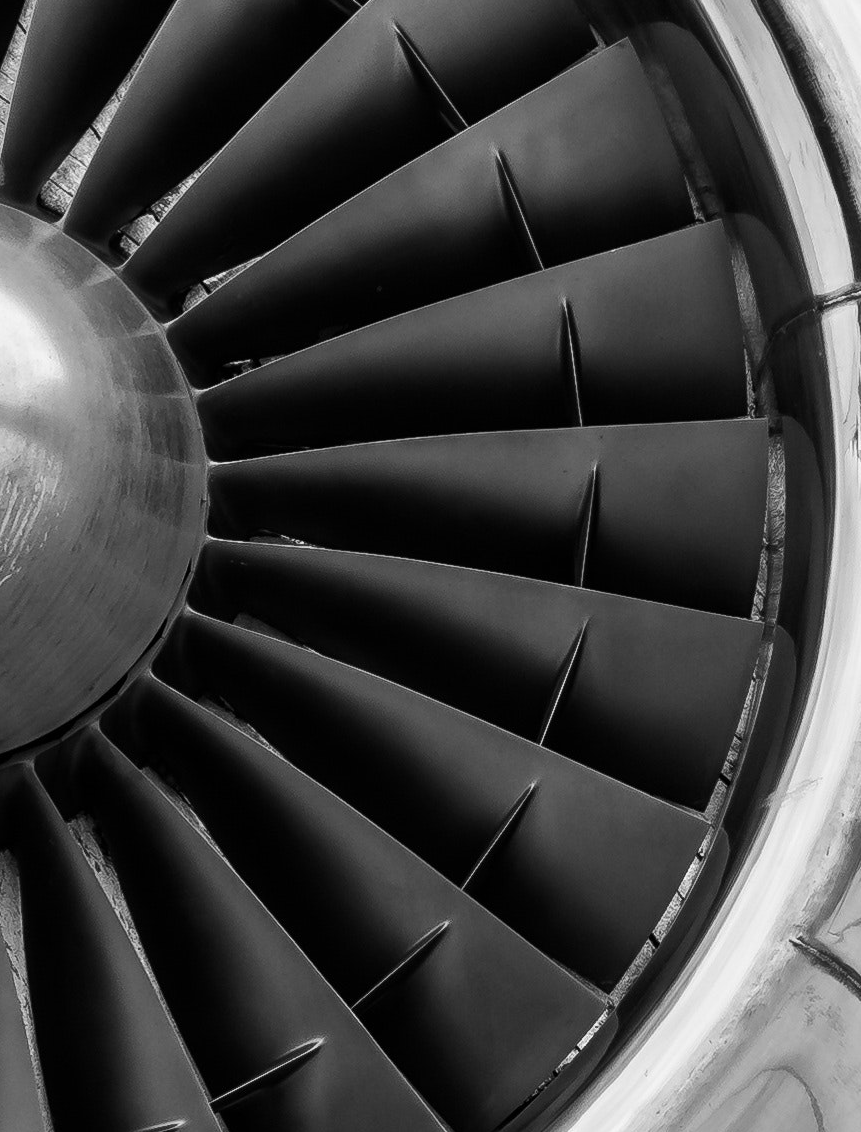

3D printing of composite materials for the aerospace industry

Leading aerospace companies are using additive manufacturing to improve their responsiveness to rapidly changing supply chains and labor availability - from on-demand maintenance and repair of spare parts in commercial aviation to innovations in urban aviation.

How has 3D printing of composite materials been used in the aerospace industry so far, and how can it be used in the future?

Why does the aerospace industry use additive manufacturing?

Additive manufacturing offers modern manufacturers the easiest way to build with materials they already know and expands the range of what is possible with new technological developments. Produce end-use carbon fiber composites unattended overnight. Skip multi-week lead times and accelerate the cost of composite prototypes, tooling and fixtures. Print parts from high-performance thermoplastics with excellent flame, smoke and toxicity (FST) properties with the strength and weight benefits of continuous carbon fiber reinforcement (CFR).

To be competitive in a highly regulated industry, OEMs, MRO service providers, commercial airlines and other industry players must prioritize safety and performance while adhering to strict regulatory guidelines and finding ways to increase efficiencies within the organization.

Compared to traditional manufacturing processes, additive manufacturing offers tangible technical and business benefits for aerospace companies: speed and short lead times, optimized designs, cost efficiency, printing directly at the point of need with distributed manufacturing and reduced need for tooling.

High strength, low weight

Over time, aircraft parts traditionally made of aluminum alloys have been increasingly replaced by composite materials such as carbon fiber - today a Boeing 787 is 50 % composite and 80 % volume.

Why are aerospace manufacturers constantly finding new applications for composite materials? With the introduction of 3D printed parts as aircraft components, it is imperative to minimize the weight of the parts - this can lead to an improvement in fuel efficiency while minimizing CO2 emissions.

If, for example, aluminum in aircraft and helicopters is replaced by lighter, equally strong composite materials, the total weight of each replaced part can easily be reduced by several kilograms.

However, a lower weight must not be at the expense of the strength or material properties of the part - every manufactured part must meet strict safety and reliability requirements.

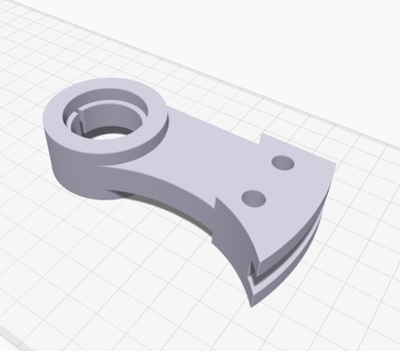

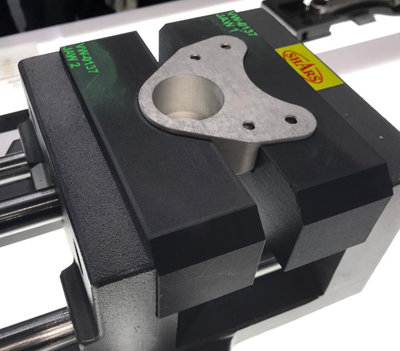

Printing carbon fiber-reinforced parts with aerospace-grade materials on the Digital Forge can result in parts as strong as 6061-T6 aluminum while offering a significant weight reduction compared to metal parts of comparable strength.

Material properties

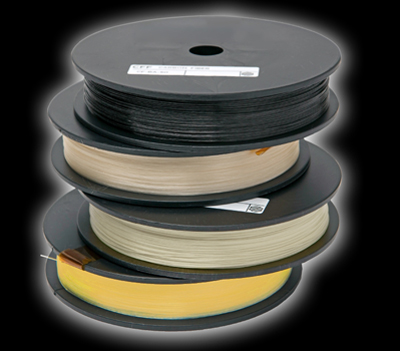

In addition to high strength and low weight, materials for aerospace applications must also be corrosion resistant and able to withstand a wide range of operating temperatures. Aerospace-grade materials such as Onyx FR-A, Carbon Fiber FR-A and ULTEM™ 9085* filament (printable on the FX20) can withstand the operating temperatures of most aerospace applications.

Compliance with legal regulations

The aerospace industry is subject to strict regulations. In order to qualify for flight, all aircraft parts and materials must be approved by the relevant regulatory authority - such as the Federal Aviation Administration (FAA) or the European Aviation Safety Agency (EASA).

Aerospace manufacturers must demonstrate that their parts and materials meet FAA requirements for a comprehensive set of test criteria, including strength, durability, UV exposure, fluid sensitivity, vibration, traceability and flame, smoke and toxicity testing (FST).

3D printing material for aviation:

Markforged materials especially for aviation

Onyx FR-A and Carbon FR-A continuous filament as well as ULTEM™ 9085 filament are materials that have been specially developed for the requirements of the aerospace industry. They are flame-retardant and meet the FST requirements for aircraft interiors.

Practical report:

Customized solutions for aircraft cabins

Founded in 2019, Cabin Management Solutions (CMS) is a small, privately held cabin management and entertainment systems company in Conroe, Texas. Although CMS is relatively young, two of the founders, Jeff Pike and Jeff McCormick, have over 35 years of combined experience in the aviation sector.

"In the aerospace industry, quality and short-term adaptability are crucial for success. Markforged delivers more than that." - Jeff Pike, Deputy Head of Technology, Cabin Management Solutions

Request a DEMO component now!

See for yourself how strong the components are.

Practical report:

3D printing in electric aviation

VOCUS GmbH was founded in 2019 to promote additive manufacturing in the areas of research and development and rapid prototyping.

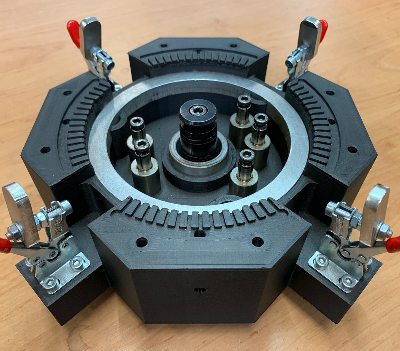

One of the exciting research projects is the development and production of a plug-in hybrid powertrain for aviation applications, which we discuss in more detail in this report.

"We were able to speed up our research projects in the field of new electromobility enormously with the hybrid powertrain. We have more than halved the time required for iteration loops in sub-development, e.g. for the battery holders, and drastically reduced costs as a result." – Stefan Senger, CEO of AdvanTEc and VOCUS GmbH

Practical report:

NASA JPL relies on Markforged 3D printers

NASA JPL's CoSTAR team is the leading institute for robotic exploration of the solar system and is using Markforged technology to push the boundaries of subterranean research as part of the DARPA Subterranean Challenge.

Learn more about 3D printing with continuous fibers!

Which continuous filament is suitable for which application? How do I design correctly for filament 3D printing? What do users say about it, and where can I find more information? – You've come to the right place! We've listed several information sources that will help you get the answers you need.

Would you like a demo, have questions or need a quote for a Markforged 3D printer?

Contact us now!

Rodenbacher Straße 15

35708 Haiger

Phone: 07361 63396 00

E-mail: markforged@mark3d.de

Global market leaders rely on Markforged 3D printers

To contact us, please fill out our secure form.