Warum sind Greifer aus dem 3D-Drucker in der Automation & Robotik so viel effizienter?

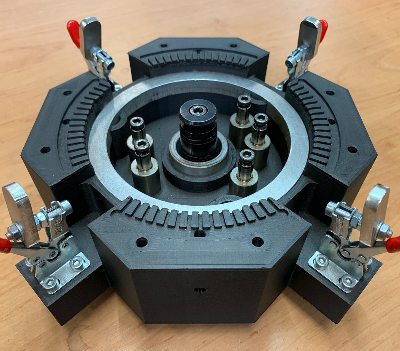

Im Bereich der Automation, Materialhandling oder auch Montagelinien, werden oft einfache Greifsysteme eingesetzt, um Bauteile zu anderen hinzuzufügen, wegzunehmen oder zu sortieren. Dafür werden Greifer gebraucht. Wenn wir an das Thema Bewegung denken, dann möchten wir Gewicht reduzieren. Also ist der Anspruch an das Bauteil: Die Funktion eines Greifers mit möglichst geringem Gewicht, hoher Stabilität und langlebiger Einsatzdauer.

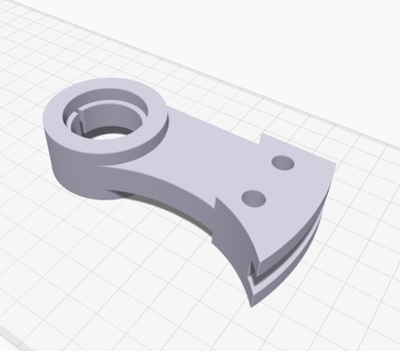

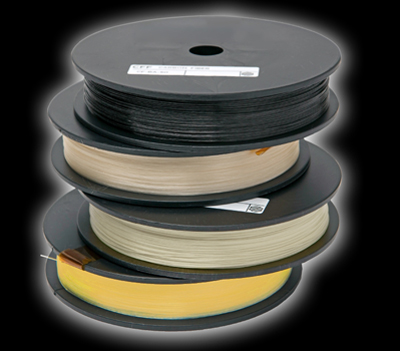

Markforged bietet die Möglichkeit, eine Endlosfaser zur Stabilisierung in das Kunststoffteil einzulegen. So erreichen wir die Festigkeit von Aluminium! Diese Festigkeit ermöglicht uns die Greifer, die bisher mit Aluminium hergestellt wurden, zu ersetzen – und das bei meist nur einem Drittel des ursprünglichen Gewichts! Zudem sind die Geometrien freier, es sind mehr Konturen und Individualisierungen möglich. Die Fertigung läuft mannlos und bei einer Serienänderung können die Greifer schnell und kostengünstig abgeändert werden!

Performance advantages

Der industrielle 3D-Druck und die -Materialien ermöglichen die Fertigung von End-of-Arm Werkzeugen/ Robotergreifern, die viele Leistungsvorteile für Roboter mit sich bringen.

3D gedruckte Robotergreifer sind leichter als solche aus Metall, was bedeutet, dass sich Roboter schneller bewegen oder größere Nutzlasten tragen können. Die Gewichtsreduzierung verbessert auch die Motoreffizienz und verringert die Abnutzung der Komponenten, wodurch sich die Zeit zwischen den Wartungszyklen verlängert. Mit der 3D-Druck-Technologie lassen sich problemlos hohle Innenstrukturen herstellen, und die thermoplastischen Materialien sind leicht und dennoch haltbar.

In Kombination sind Gewichtsreduzierungen von neunzig Prozent oder mehr möglich.

Vorteile von Kunststoffen

Kunststoffe haben zwei weitere Vorteile: Sie zerkratzen die Produkte nicht, die sie greifen, und sie dämpfen die Aufprallkräfte, so dass ein Werkzeugabsturz den Roboter weniger wahrscheinlich beschädigt. In einen 3D gedruckten Robotergreifer können auch Komponenten wie Magnete, Chips und Sensoren während des Druck-Vorgangs eingebettet werden. Durch die vollständige Ummantelung sind die Komponenten geschützt und können die Teile, die mit dem Robotergreifer in Kontakt kommen, nicht beschädigen.

Verbesserte Fertigung

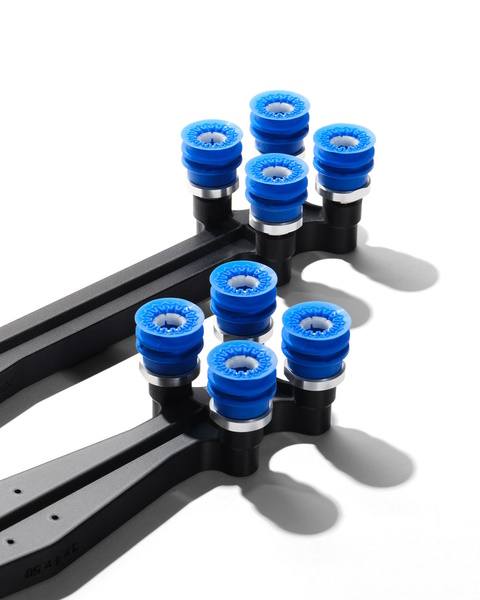

3D gedruckte Robotergreifer können so einfach oder komplex wie nötig sein, was den Konstrukteuren die Freiheit gibt, Werkzeuge ausschließlich für ihre spezifische Funktion zu entwickeln. Robotergreifer können zum Beispiel integrierte Vakuumkanäle, zu einem einzigen Teil zusammengefasste Baugruppen oder organische Formen haben, die sich dem vom Roboter zu bearbeitenden Objekt anpassen.

Diese Designflexibilität bietet eine einzigartige Möglichkeit, die Roboterleistung zu optimieren, und mit der FDM-Technologie erhöht die Designkomplexität nicht die Kosten.

Leichte Änderungen

Die Robotergreifer-Fertigung mit dem industriellen 3D-Druck ist reaktionsschnell, effizient und unkompliziert und macht Robotergreifer-Konstruktionsprojekte zu einfachen Aufgaben. Wenn ein Design geändert werden muss, kann der 3D-Drucker einen neuen Greifer über Nacht fertigen.

Neue oder überarbeitete Konstruktionen und Ersatz-Greifer werden unabhängig von ihrer Komplexität schnell geliefert und auf dem Roboter montiert. Während der Roboterprüfung und -validierung vermeidet eine schnelle Reaktion Verzögerungen bei der Inbetriebnahme einer Produktionslinie. Sobald die 3D gedruckte Robotergreifer in der Produktion in Betrieb sind, sorgen schnelle Überarbeitungen dafür, dass die Anlage mit Spitzenleistung läuft.

Practical report:

3D printed robot grippers in automation and robotics

Die Erwartungen wurden nach der Installation sogar übertroffen und die Kollegen waren positiv beeindruckt. Die Konstrukteure entwickelten durch die neuen Fertigungsfreiheiten eine ganz neue, innovative Denkweise.

„Wir produzieren damit auch Abstandshalter und Montagelehren für unsere Mitarbeiter. So wird die Fräsabteilung entlastet und kann sich auf das Kerngeschäft konzentrieren.” – Elmar Daubenmaier, Konstruktions- und technischer Leiter, ASS Luippold

Lebensmittel- und Getränke Industrie

Danone-Molkerei senkt Kosten für Teile um 80 % mit 3D-Druck

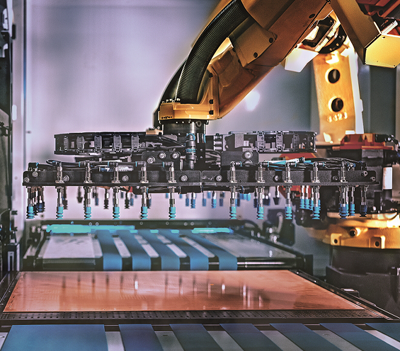

Vakuumgreifer werden in Produktionslinien zum Transport von Gütern eingesetzt. 3D-Druck von EOAT senkt die Kosten um bis zu 80 %, reduziert das Gewicht und vereinfacht das Design. Kosten Beispiel: 45 € Druckkosten inkl. Maschinenstundensatz, Druckzeit rund 8 Stunden.

Besuchen Sie die Markforged-Seite für die Lebensmittel- und Getränkeindustrie, um zu erfahren, wie 3D-Druckteile die Kosten für Ihren Produktionsbetrieb senken können.

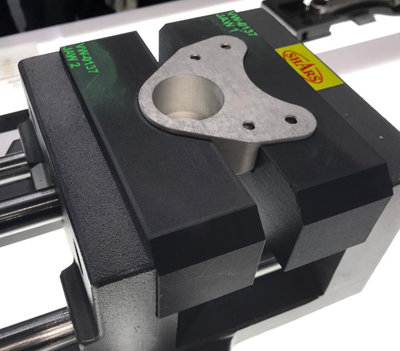

Hybridgreifer: Greifer aus Verbundwerkstoff und Metall!

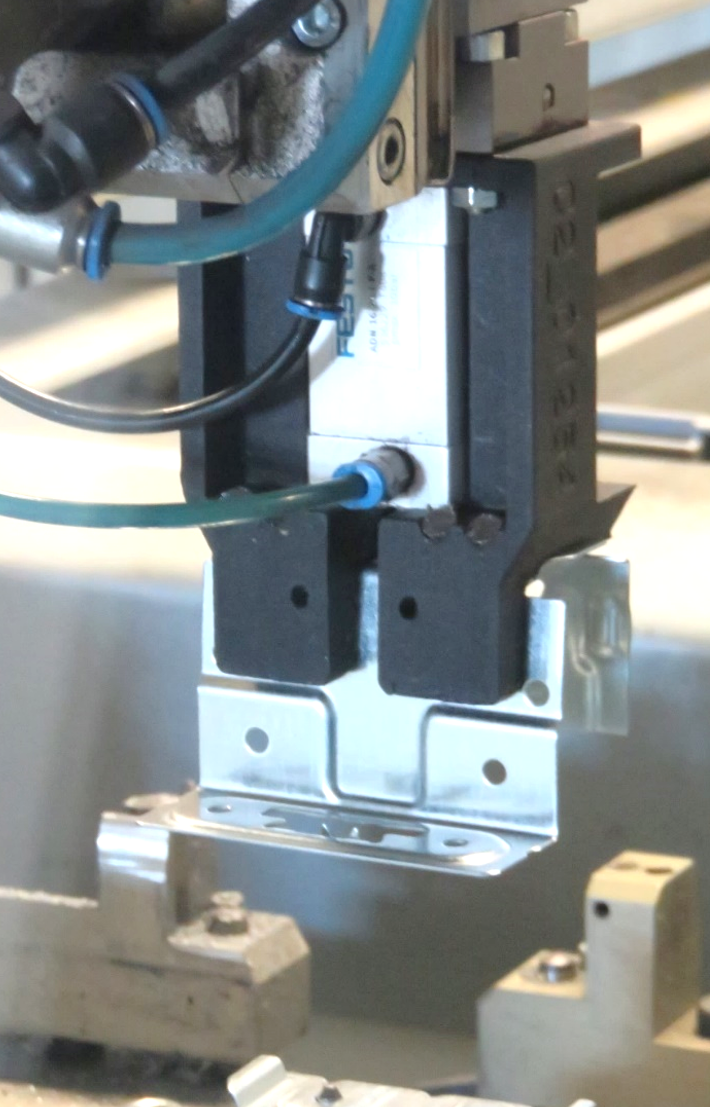

Nun kann die Herausforderung auftreten, dass das zu transportierende Medium oder Bauteil sehr massiv ist. Der Kunststoff-Greifer würde daran schneller verschleißen. Die “Hybrid-Lösung” kann hier helfen: Eine Kombination aus Metall- und Kunststoff-Teilen. Der Grundkörper wird aus Onyx gedruckt und mit der Carbon-Endlosfaser verstärkt.

An die Stelle, die mit dem Bauteil in Berührung kommt, wird ein Teil aus Werkzeugstahl angebracht, sodass der Verschleiß minimiert wird. Die Werkzeugstahl-Aufsätze werden auf dem Metal X gedruckt und haben direkt nach dem Sinterprozess bereits sehr hohe Härtegrade. So werden die Bauteile absolut kosteneffektiv hergestellt. Wenig Material, kurze Prozesse, hohe Individualität und dabei wenig Gewicht dank der Wabenstruktur im Innern der Bauteile. Sogar die Metallteile sind innen nicht massiv, sondern ebenfalls mit der Wabenstruktur aufgebaut. Das ist eine Einmaligkeit durch das ADAM-Verfahren von Markforged, das so für Gewichtsreduzierung sorgt!

Practical report:

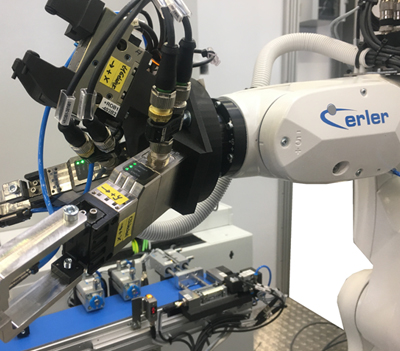

Bringing tomorrow's production into today

Previously, the workpieces were outsourced to various suppliers for external production. The goal was to bring the added value in-house to achieve greater flexibility, independence, and cost-effectiveness.

„Mit dem Markforged Mark Two haben wir eine prozesssichere, zuverlässige und innovative Fertigungsmaschine – ohne zusätzliche Personalkosten!” – Michael Müller, Geschäftsführer, erler GmbH

Learn more about 3D printing with continuous fibers!

Which continuous filament is suitable for which application? How do I design correctly for filament 3D printing? What do users say about it, and where can I find more information? – You've come to the right place! We've listed several information sources that will help you get the answers you need.

If you'd like a demo, have questions, or need a quote, please leave us a message here:

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Phone: 07361 63396-00

E-mail: markforged@mark3d.de

World-leading companies use Markforged 3D printers

To contact us, please fill out our secure form.