PTZ Prototypenzentrum GmbH in Dresden produziert seit über 20 Jahren Prototypen in Metall und Kunststoff für die unterschiedlichsten Industrien. PTZ hat sehr viel Erfahrung mit verschiedenen additiven Fertigungsprozessen. Für besonders anspruchsvolle Anwendungen wurde keine Lösung gefunden – bis die Bauteile auf dem Metal X additiv gefertigt werden konnten.

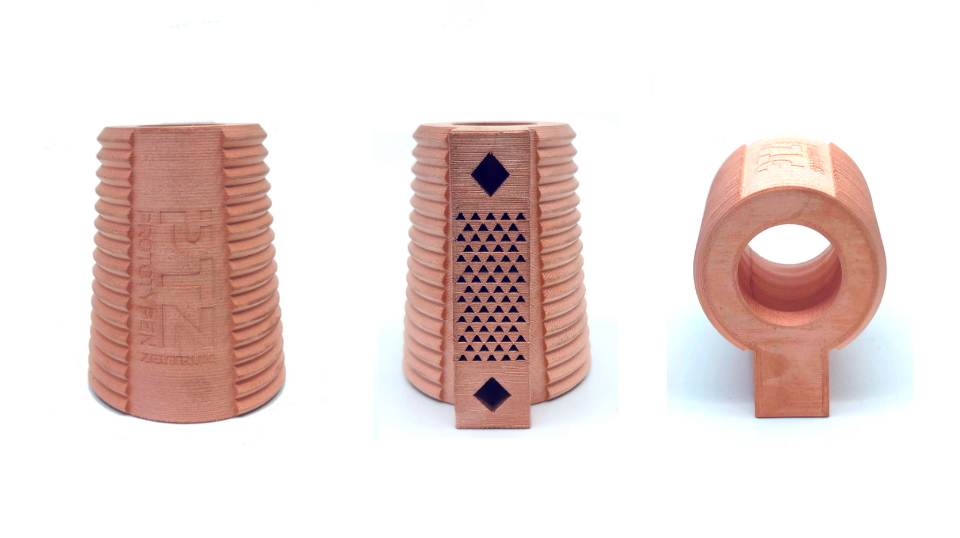

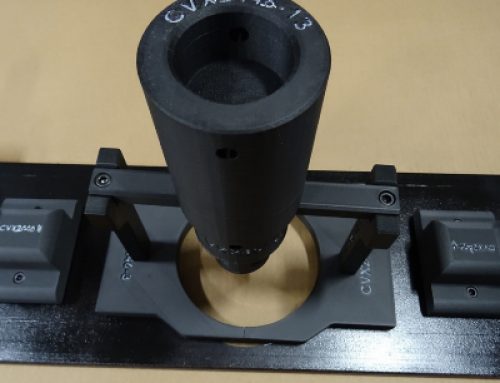

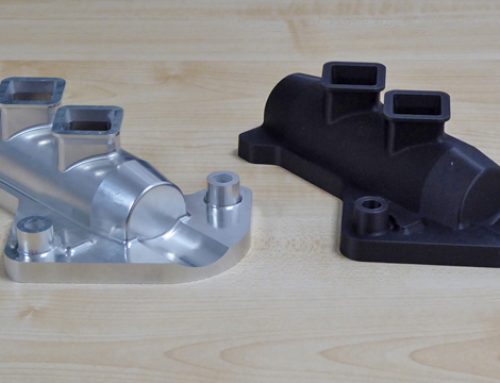

Dieser Werkzeugkühler wurde ursprünglich aus Aluminium zerspanend gefertigt. Durch den Kühler wird das Handling des Schrumpfprozesses beim Ein- und Ausbau des Schneidwerkzeuges erheblich vereinfacht. Dies ist ein charakteristischer Bestandteil von Hochpräzisionsfräswerkzeugen. Je leitfähiger der Kühler ist, desto schneller kann das Werkzeug neu konfiguriert werden. Der aus Aluminium gefertigte Kühle war einfach herzustellen, konnte jedoch aufgrund der thermischen Leistung die gewünschten Zykluszeiten von PTZ nicht erreichen.

Request a DEMO component now!

See for yourself how strong the components are.

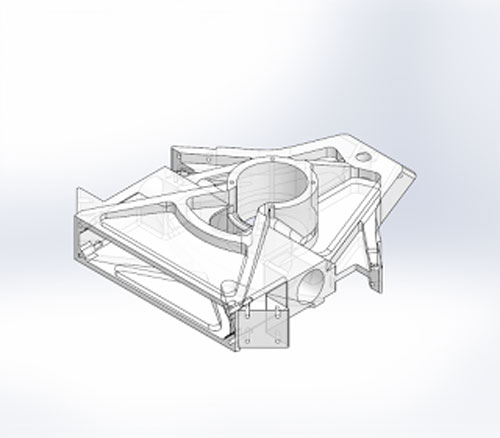

Zunächst versuchte das Team, mithilfe der selektiven Laserschmelztechnologie ein leistungsstärkeres Design aus einer AlSi10Mg-Legierung herzustellen. Dank der komplexen internen Kühlkanäle erzielten sie eine bessere Leistung, aber das neue Design hielt dem Kühlmedium nicht stand und der Prozess war ziemlich teuer und schwierig zu implementieren.

Das Kupfer von Markforged war die perfekte Lösung für das PTZ-Problem. Ihr neues Design enthielt konturnahe Kühlkanäle, die den Werkzeugkühler äußerst effizient machen würden. Allerdings konnte dieses Design nicht konventionell gefertigt werden. Mit diesem Design war PTZ in der hervorragenden Position, um die Idee in hochleitendem Kupfer auf dem Metal X zu realisieren.

Der neue Werkzeugkühler hält dem Kühlmedium stand und kühlt 38% schneller als frühere Konstruktionen. Bei ungefähr 40 Werkzeugwechseln pro Tag auf zwei CNC-Maschinen wurden außerdem 111 Stunden pro Jahr eingespart. Angesichts des durchschnittlichen Stundensatzes der Maschine bedeutet dies, dass PTZ allein durch die Maschinenzeit jedes Jahr rund € 7.000 spart. Mit den kostengünstigsten und leistungsstarken Materialien war die Markforged-Technologie die einzig logische Wahl für den Werkzeugkühler. Das Team plant, mit dem Markforged Kupfer, elektrotechnische Teile für die Automobilbranche zu entwickeln.

What are the advantages of copper 3D printing?

✅ Very high conductivities

✅ Quick first prototypes

✅ Significant design freedom

Learn more about metal printing applications!

What applications is the Metal X suitable for? How do I design correctly for metal 3D printing? What do users say about it, and where can I find more information? – You've come to the right place! We've listed several information sources that will help you get the answers you need.

Leave A Comment