The company

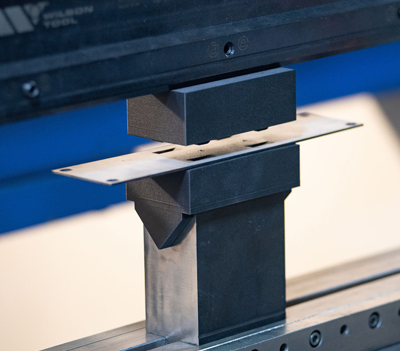

WESCAD GmbH is a renowned industrial company that supports its customers in the automotive and commercial vehicle industry in making production more efficient and manufacturing assemblies more cost-effectively. To this end, the company analyzes the manufacturing process and manufactures tailor-made components such as welding, assembly, and testing equipment. These customized resources are precisely tailored to the project and budget, offering customers not only solutions but also added value.

Why it was time to introduce a new manufacturing process

WESCAD not only manufactures fixtures and equipment for production in the automotive and commercial vehicle industry.

The company takes a holistic approach: it analyzes its customers' entire production process and, on this basis, selects the most suitable process

– previously laser sintering or milling

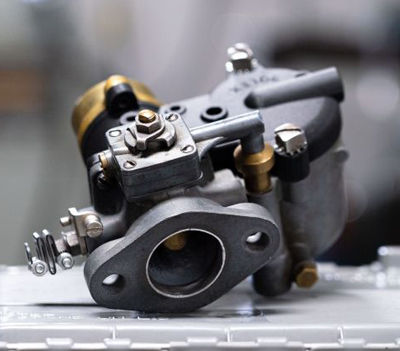

Recently, customer demand for mechanically resilient components has risen sharply. However, this demand could not be fully met with the previous solutions.

WESCAD is also constantly on the lookout for innovative technologies to quickly and

cost-effectively manufacture equipment for its own production, development, and testing.

In an interview with Bernd Pille, Sales and Project Manager at WESCAD GmbH, he

these four challenges: spoke about

How industrial 3D printing perfectly complements existing processes

At WESCAD, the customer is always the focus. The goal is to support them in optimizing their production—in line with their project and budget.

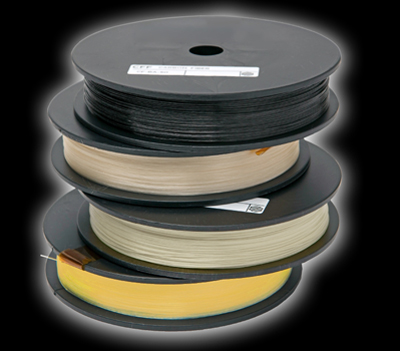

The advantages of additive manufacturing were nothing new to WESCAD. The company already uses selective laser sintering (SLS) and had been sourcing printed operating materials and fixtures from a service provider that also has a Markforged machine for six months.

The printed components from the industrial Markforged 3D printer were used to test their stability and familiarize customers with the new manufacturing technology. However, WESCAD was hesitant to invest in its own Markforged 3D printer because it was unsure whether it could utilize the machine to its full capacity. Shortly thereafter, Bernd Pille discovered a post by Mark3D on LinkedIn. After an initial consultation, WESCAD visited Mark3D on site to view the Markforged machines.

Und der The FX10 impressed with its large build volume, modularity, and printing with continuous fiber technology in carbon. Then everything went quickly and smoothly: WESCAD invested in the FX10. After just four weeks, the company's design department is now using it for production. Following installation and a two-hour introduction to operating the 3D printer, it was immediately ready for use. What makes this special is that WESCAD is the first customer in the industrial and mechanical engineering sector in Europe to use Markforged's FX10 industrial printer! einsetzt!

"The whole package is just right. It's extremely easy to use and works great!

We started in mid-June and have gone from 0 to 100 with the FX10, achieving 100% utilization. You can't ask for more than that."

– Bernd Pille, Sales and Project Manager

Markforged's FX10 exceeds all expectations after just 2 months

The conclusion after just 2 months: The investment in the machine has paid off in full!

Not only is it a more economical solution compared to mechanical manufacturing and does not incur any follow-up costs.

The machine also operates completely unmanned, eliminating setup times and the need for additional personnel. But that's not all!

Learn more about the advantages of the industrial printer for WESCAD.

A direct comparison within a project

All relevant milled parts were replaced by 3D-printed parts – in one project, savings of 64% were achieved.

"What convinced us?

The quality, precision, support, and an all-inclusive package with software and more. No follow-up costs like with laser sintering. The ability to stop the construction process and insert nuts or sensors was just as important to us!" Die Möglichkeit, den Bauprozess zu stoppen und Muttern oder Sensoren einzusetzen, war uns ebenso wichtig!”

– Dennis Bartusch, Production Manager

Summary and outlook

Since WESCAD began using the FX10 in its design department, components printed with the industrial printer have replaced numerous fixtures that were previously made from aluminum alloy.

Despite initial concerns, the industrial printer has been running around the clock at 100% capacity from the very beginning..

The industrial 3D printer is impressive, not only because of the high quality of the printed parts,but also because of its ease of use and reliability. und Zuverlässigkeit.

That is why the company has placed the printer directly in the design department. What does the future hold? Encouraged by positive feedback and customer confidence, WESCAD would like to expand its capabilities in the field of additive manufacturingwith 3D printing in the future.

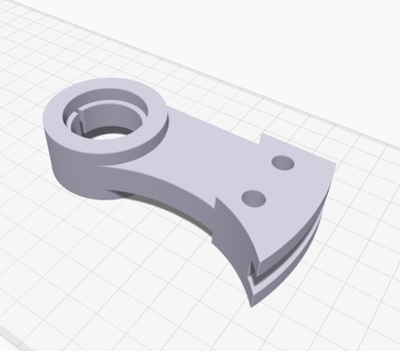

Even more 3D-printed components, such as clamping arms and special parts, are to be integrated into production in order to optimize processes and reduce costs —both for customers and for WESCAD itself.

And there is news from Markforged: at the end of August 2024, the FX10 was expanded to include a new metal 3D printing function. Metall 3D-Druck-Funktion erweitert.

This makes it the world's first machine to combine 3D printing of composite fibers and metal..

WESCAD also plans to invest in this new feature to benefit from its advantages. To this end, the company is currently intensively reviewing use cases.

Img:

3D-printed metal components from the Markforged FX10. The machine was upgraded at the end of August 2024 and can now print metal components as well.

Podcast

Effizienter fertigen im Vorrichtungsbau mit dem industriellen 3D-Druck | Mit WESCAD GmbH

In this episode, Ferdinand Bunte talks to Bernd Pille from WESCAD about how 3D printing can take fixture construction to a new level and how WESCAD is positioning itself in this regard.

Mit dem ersten FX10 in ganz Europa hat sich die WESCAD GmbH einen guten Wettbewerbsvorteil gesichert.

Listen on alternative platforms

Would you like a live demo, have questions or need a quote for a Markforged 3D printer?

Contact us now!

![]() Mark3D GmbH

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Phone: 07361 63396 00

E-mail: markforged@mark3d.de

Global market leaders rely on Markforged 3D printers