Hiermit beginnt eine Artikelserie über unseren neuen 3D-Drucker Mark X (2021 überarbeitet: neuer Name des Mark X ist X7). In diesem Beitrag geht es um die neue Funktion der Fertigungsüberwachung. Diese ist der erste Schritt zum Schließen der Fertigungsschleife von 3D gedruckten Teilen.

Warum die Schleife geschlossen werden muss

Im Idealfall gäbe es zwischen der Gestaltung eines Teils und dem tatsächlichen fertigen Produkt keinen Unterschied. Baugruppen würden mühelos zusammenpassen, und selbst komplexe Geometrien sähen so perfekt und schön aus wie im CAD-Programm. Leider ist dies unrealistisch. Aufgrund von Unvollkommenheiten in der Fertigung, entstehen zu tolerierende Abweichungen. Toleranzen dienen einem einfachen Zweck: explizit zu definieren, wie falsch ein Teil sein darf, um trotzdem nutzbar zu bleiben. Wenn Konstrukteure hier sinnvolle Ziele festlegen, können Kosten für weniger Präzision erfordernde Teile gesenkt, oder unglaublich präzise Teile für effektivste Funktionen hergestellt werden.

Durch sehr geringe Toleranzen beim 3D-Druck passt das Lager in das Turbinengehäuse.

Für Designer sind Toleranzangaben ein effektives Werkzeug. Für sie schließt sich die Fertigungsschleife damit. Für Verarbeiter sind sie eher ein notwendiges Übel. Nach Abschluss des Fertigungsprozesses, muss jedes Teil sorgfältig überprüft werden. Bei einer zu großen Abweichung ist das ganze Teil disqualifiziert und erneut gefertigt werden, bevor es wieder kontrolliert werden kann. Hier öffnet sich die Schleife. Besonders problematisch ist dies bei 3D-Druckteilen. Zwischen Hochladen der Datei und Abschluss des Drucks sind Abweichungen nicht messbar. Genau das wollen wir mit der Fertigungsüberwachung ändern.

Hinter unseren erfolgreichen Drucken stehen zahlreiche Unit-Tests und aussortierte Teile. Die Schleife zu schließen kann den Zeitaufwand für die Produktion qualifizierter Teile stark senken.

Wie es funktioniert

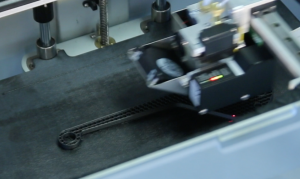

Ein Lasermikrometer scannt den Bremshebel.

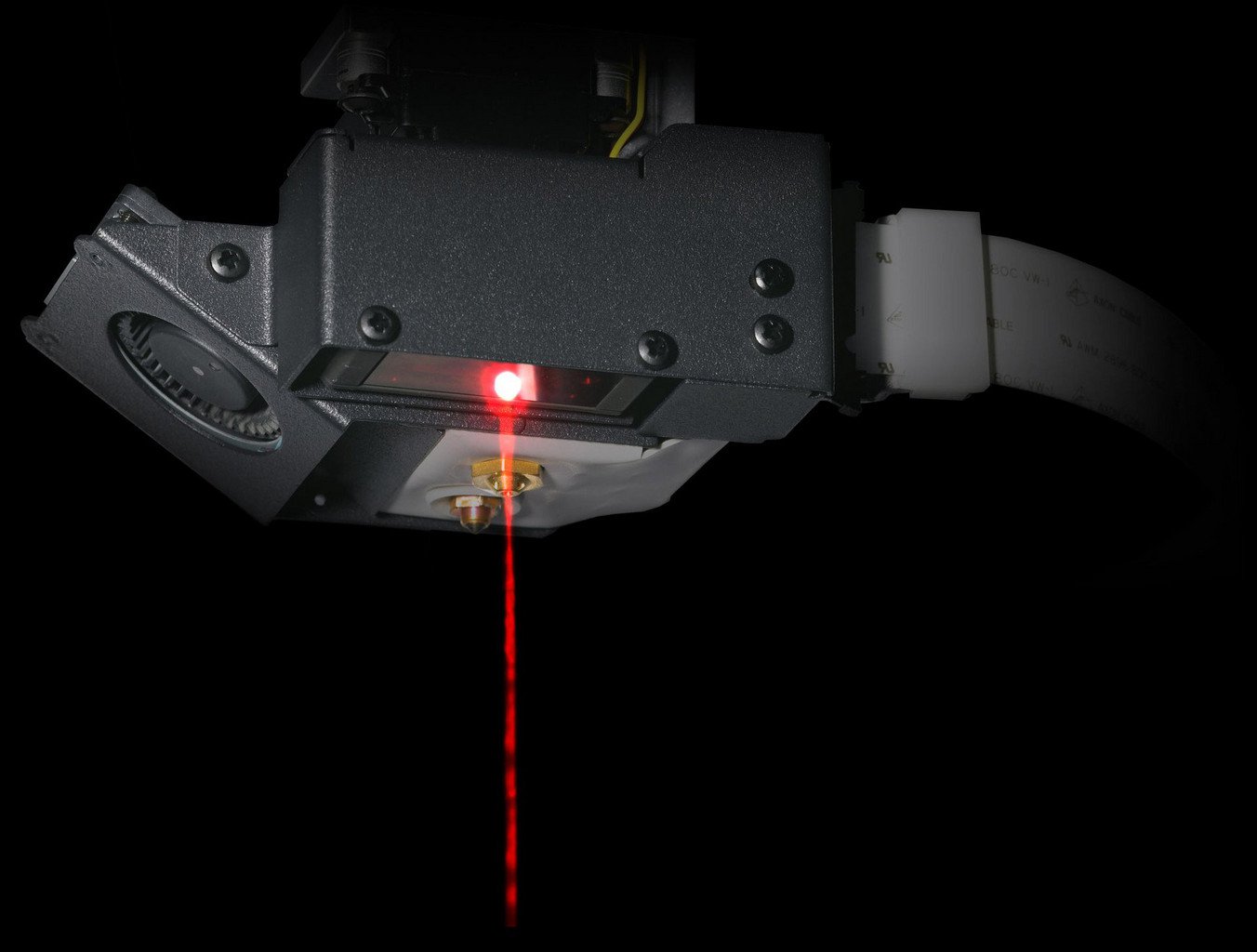

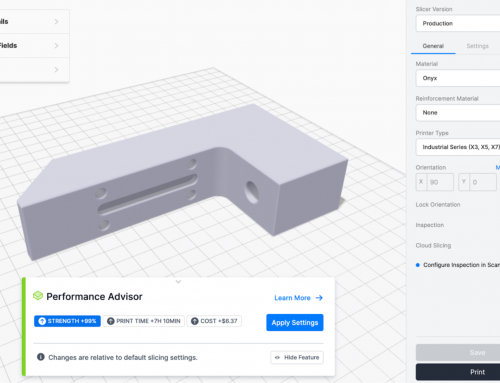

Der Mark X geht den ersten Schritt zum Schließen der Schleife im 3D-Druck. Hier ist eine schnelle Anleitung zur Nutzung.

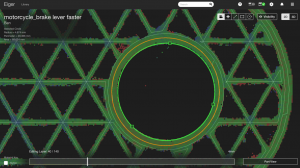

- Beim Hochladen eines Teils in Eiger definiert der Benutzer die zu scannenden Ebenen. Die Scans variieren zeitlich mit Teilgröße und Scanauflösung. Das Ergebnis ist bis zu 1 Mikrometer in der Z-Achse und bis zu 25-50 Mikrometer in der XY-Ebene genau.

- Nachdem eine Ebene gescannt wurde, sind die Ergebnisse über Eiger, unsere Cloud-basierte Software, zugänglich. Der Scan selbst ist farblich nach Distanz vom Teil zum Drucker gekennzeichnet.

- Während des Drucks kann der Benutzer mit Eiger verschiedene Aspekte des Teils überprüfen. Dafür stehen ihm mehrere Messwerkzeuge zur Verfügung, darunter ein Kreiswerkzeug, Distanzwerkzeug und Rechteckwerkzeug. Damit können Toleranzabweichungen schnell und einfach während des Drucks gemessen werden.

- Wenn die Maße nicht passen, kann der Druck jederzeit abgebrochen werden.

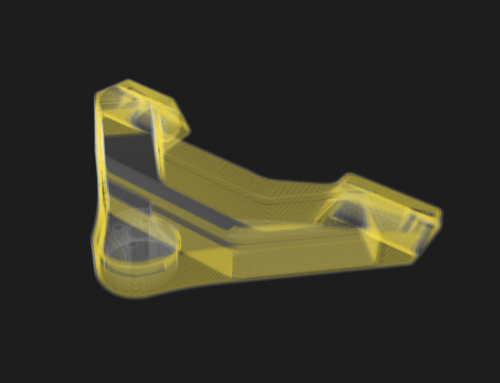

Ein Detailscan einer Aussparung in einem Beispielteil. Mit dem Kreiswerkzeug wurden drei Punkte des zu messenden Kreises definiert. Die Dimensionen werden in der linken oberen Ecke angezeigt.

Da die Schleife manuell geschlossen wird, bleibt dies transparent. Fehler können direkt lokalisiert, und das Teil im CAD-Programm (z.B. mit SOLIDWORKS) entsprechend angepasst werden. Dadurch werden nutzbare Teile schneller, preisgünstiger und zuverlässiger als je zuvor produziert.

Die Zukunft von 3D-Druckteilen

Der Mark X verändert den 3D-Druck, ist aber immer noch nur der erste Schritt zum Schließen der Fertigungsschleife. Die Additive Fertigung soll so intelligent, kostengünstig und zuverlässig wie möglich werden. Der Mark X ist schon faszinierend, in Wirklichkeit haben wir damit allerdings nur die Oberfläche des Möglichen angekratzt. In den kommenden Monaten werden wir den Einsatz des Lasers weiterentwickeln, die Bedienung vereinfachen, und die Software verbessern. Der Kauf eines Mark X ist kein bloßer Kauf einer Maschine. Der Kauf eines Mark X ist eine Investition in die Zukunft des vollautomatischen 3D-Druckens. Wir werden weiter daran arbeiten, eine ideale Fertigungswelt zu ermöglichen.

Hinterlasse einen Kommentar