Customer Spotlight

Een nieuwe productlancering draait om zoveel meer

bij Corin Group

Sinds de oprichting heeft Corin Group het voortouw genomen op het gebied van orthopedische innovatie, waardoor mensen over de hele wereld sneller, positiever en met meer zekerheid kunnen terugkeren naar de kwaliteit van het leven. Vandaag de dag is Corin Group een dynamisch, groeiend, wereldwijd opererend bedrijf dat een revolutie teweegbrengt in de orthopedie.

Hun unieke assortiment van klinisch bewezen heup-, knie-, enkel- en schouderoplossingen en wereldwijd toonaangevende technologieën stellen patiënten, chirurgen en zorgverleners in staat om nauwer dan ooit met elkaar in contact te komen.

13 Vragen voor Corin Group

Seamus Harrison van Mark3D UK sprak met Matt Smith, New Technologies and Process Engineer bij Corin Group, in een “rondetafelgesprek” over de integratie van 3D printen bij Corin Group.

Ga naar de vraag die u interesseert:

#1 Wie zijn Corin Group en wat doen ze?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#2 Waarom bent u voor het eerst gaan kijken naar de productie van additieven?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#3 Wat was de eerste toepassing die u had voor de printers?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#4 Waarom heeft u uiteindelijk voor Markforged gekozen?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#5 Hoe heeft u de eerste aankoop van een printer gerechtvaardigd?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#6 Wat was uw eerste print op de printer?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#7 Hoe was de leercurve?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#8 Hoe heeft het additief u anders doen denken?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#9 Wat was uw favoriete toepassing?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#10 Met welke materialen print u?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#11 Hoeveel printers heeft u?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#12 Beschrijf uw relatie met Mark3D

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatie#13 Wat is het volgende voor Corin Group?

U bekijkt momenteel inhoud van een plaatshouder van Standaard. Klik op de knop hieronder om de volledige inhoud te bekijken. Houd er rekening mee dat u op deze manier gegevens deelt met providers van derden.

Meer informatieLees alles over de case study

Uitdaging

Het menselijk lichaam is allemaal verschillend van vorm en grootte, dus voor bedrijven die gespecialiseerd zijn in het maken van implantaten is het belangrijk om het proces voor de behandeling van varianten te stroomlijnen.

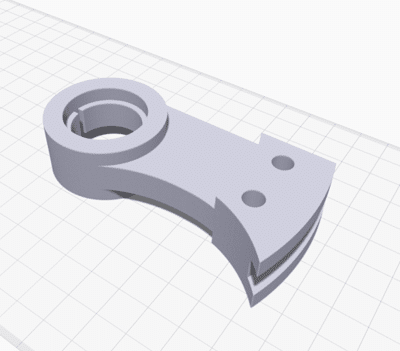

Betrokken zijn bij het implementeren van nieuwe technologie en het creëren van nieuwe processen op hetzelfde moment is een spannende rol voor elke ingenieur. Vraag het aan Matt Smith van Corin Group, die goed op weg is met zijn additieve productieprogramma. Matt begon zijn project begin 2020 met een printerverantwoording op basis van verschillende nieuwe productintroducties. Matt en het team hebben de taak op zich genomen om een nieuwe ‘stam’ en ‘dijbeen’ in het productassortiment te introduceren en hebben besloten om te kijken welke nieuwe technologie beschikbaar was om hen te helpen dit tijdig te doen. Telkens wanneer een nieuw product wordt geïntroduceerd in de productie zijn er een groot aantal bijbehorende armaturen bijgekomen. De mogelijkheid om deze in eigen huis te maken was een duidelijk voordeel en bood een zeer redelijke kostenbesparing, dus het was de voor de hand liggende plaats om te beginnen.

“We hebben besloten dat we moeten kijken naar additieven als een middel om ons te helpen wendbaarder te zijn bij de introductie van nieuwe producten. We geloofden dat er veel gebieden waren waar we baat bij zouden hebben, maar naarmate we verder kwamen met het project en meer collega’s erbij betrokken raakten, begonnen we het enorme potentieel dat we hadden te realiseren”, zegt Matt. Naarmate het project vorderde, werd de wereld het slachtoffer van de Covid 19-pandemie en werden de faciliteiten, waaronder een groot deel van de toeleveringsketen van de Corin Group, bijna in één nacht gesloten.

Matt en het team stonden voor de bijna onmogelijke taak om ervoor te zorgen dat hun nieuwe project nog steeds op tijd werd geleverd, terwijl ze moesten werken zonder grondstoffen, zonder productie in onderaanneming en met beperkte interne middelen. Terwijl ze zaten te mijmeren over de creatie van alle vereiste bewerkings- en inspectie-opspanningen, zagen ze voor de 48 varianten van hun nieuwe steel en 24 varianten van het dijbeen al snel een nieuwe uitdaging, waardoor hun leveringen van smeed- en gietwerk ook vertraging opliepen. Zonder de grondstof zou het onmogelijk zijn om de ontwikkelde opspanning zelfs maar te testen.

In elke fase van het productieproces laat een stengeldraadsmederij of kniegiet bewerkingen uitvoeren, zoals het bewerken, polijsten of markeren met een laser, maar ook een strenge eindcontrole, inclusief diverse controles van gevoelige apparatuur, zoals een coördinatenmeetmachine. Zonder de mogelijkheid om een afgewerkt onderdeel te laten testen bij elke stap zou het onmogelijk zijn om het project af te ronden en het bedrijf stelde snel een knelpunt vast.

Het Engineering team begon na te denken over het probleem en maakte gezamenlijk afspraken over een manier om verder te werken aan een aantal belangrijke elementen van het project, zonder ooit een metalen onderdeel te zien. Additieve productie gaf het team gereedschap dat ze nog nooit eerder hadden gehad.

“We hebben eenvoudigweg in Onyx replica’s van afgewerkte onderdelen, smeedstukken en gietwerk gedrukt en zijn van daaruit begonnen met het hele engineeringproces.”

Oplossing

“In eerste instantie werden we benaderd door het inspectieteam dat ons vroeg om een afdruk van de 48 variëteiten van een ‘bewerkte’ stamcomponent, zodat zij de CMM-programma’s konden schrijven en hun opspanmiddelen konden ontwerpen (voor ons om af te drukken). Daarna verspreidde het succeswoord zich snel en we realiseerden ons dat we dit voor vele stappen in het proces ook daadwerkelijk konden doen. Dus hebben we vanuit het giet-CAD-model een full size femur geprint, in Onyx met een massieve vulling, en daarmee een eerste testbewerkingsprogramma uitgevoerd – om de in onze CAM ontwikkelde gereedschapspaden te bewijzen. Dit onderdeel kon ook worden doorgegeven aan de volgende persoon in het proces voor hun engineering, en zo verder, totdat we klaar waren. Hoewel we ons ervan bewust waren dat de toevoer en de snelheden anders zouden zijn, werkte het bewerken van de Onyx goed, waardoor we een goede stabiliteit en onderdeelgeometrie hadden om de rest van de processen op te baseren”, zochten Matt en het team vervolgens naar andere gebieden.

“Mijn collega begon met het lasermarkeren van de Onyx-onderdelen met groot succes. Een andere collega ontwierp de bevestiging en een manier om alle verschillende stengelformaten te omvatten. We hebben dus het aantal opspanmiddelen verminderd en ze waren in staat om alle programma’s te schrijven! Matt en het team hadden het hele engineeringproces samengeperst door er tegelijkertijd aan te werken. Toen de metalen grondstof uiteindelijk arriveerde, waren veel van de inspectie- en lasermarkeerprogramma’s vanaf de eerste dag klaar voor gebruik.

In één oogopslag

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Klantenstem

“Toen we aan ons additieftraject begonnen, hadden we een duidelijk omschreven project, maar door omstandigheden die buiten onze macht lagen moesten we out of the box denken om een supply chain-probleem op te lossen en de drukkers speelden daar een grote rol in”.

– Matt Smith – New Technologies and Process Engineer, Corin Group

Verspaning

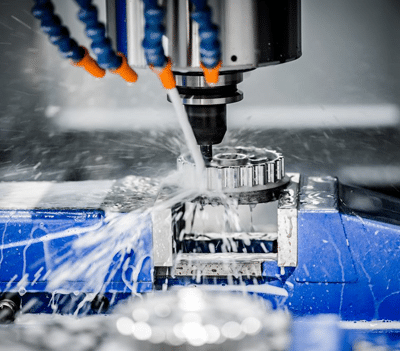

“De bewerkingsprogramma’s voor de CNC’s zijn gemaakt en getest op levensgrote kunststofmodellen”.

Voor het snijden van onderdelen met een complexe geometrie moeten enkele ingewikkelde bewerkingsprogramma’s worden geschreven en deze programma’s moeten worden getest voordat de productie kan beginnen. Het testen van gereedschapspaden voor 24 programma’s is een tijdige activiteit en betekent ook dat andere stappen in het proces niet kunnen beginnen voordat ze zijn afgetekend.

Bewerkingsprogramma’s werden op de achtergrond geschreven en getest, waarbij gebruik werd gemaakt van massieve Onyx-onderdelen in plaats van gietstukken. “Het gebruik van Onyx was geweldig” zegt Matt. “Het gaf ons het vertrouwen dat de gereedschapspaden correct waren en omdat de onderdelen van plastic zijn gemaakt als we iets verkeerd deden, zouden we de gereedschappen of de machine niet beschadigen – de plastic onderdelen zouden het eerst hebben gegeven. Eventuele fouten in CNC-bewerkingsprogramma’s kunnen dure, ernstige gevolgen hebben voor een bedrijf, daarom moeten we ze tijdig opsporen”.

Ook voor de Corin Group was het ontwerp en de creatie van het opspansysteem veel eenvoudiger. Het ontwikkelen van robuuste bewerkingsopspanningen met Carbon Fibre of Kevlar erin was snel en eenvoudig. Soms waren de veranderingen eenvoudig, zoals een speling voor een gereedschap en andere keren was het iets ingewikkelder, zoals de locatiegeometrie waar het onderdeel wordt vastgehouden.

Voordat de 3D-printers ter plaatse waren, moest Corin Group de armaturen op eigen productiemachines bewerken of naar een onderaannemer sturen, waar verandering niet eenvoudig was en de kosten hoog waren. “Onze ontwikkeling van de armaturen op de printers ging veel, veel sneller en we hebben zelfs toepassingen geïdentificeerd waarbij we de Onyx-print kunnen blijven gebruiken als een productiearmatuur”, zegt Matt.

Lasermarkering

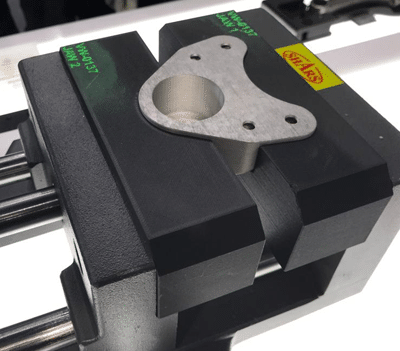

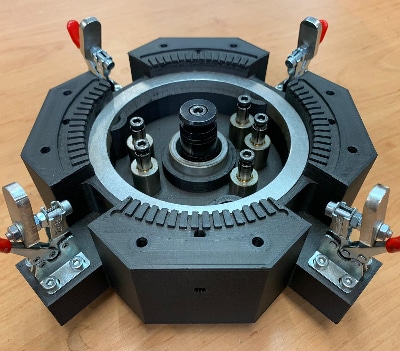

“Een lid van het team heeft een uitwisselbaar bevestigingssysteem ontwikkeld, zodat we het kunnen gebruiken voor elk formaat steel”.

Het vasthouden van 48 varianten van een stang voor lasermarkeren levert problemen op, vooral wanneer u tegelijkertijd leert hoe u een nieuwe lasermarkeermachine moet gebruiken.

“Op een vreemde manier was het gebruik van een nieuwe lasermarkeermachine een voordeel” zegt Matt. “Omdat we deze nieuwe machine hadden die meerdere onderdelen kon bevatten voor het markeren, hebben we er vanuit een nieuw perspectief over nagedacht. De oude methode van één opspanning per onderdeel was gewoonweg niet acceptabel, dus moesten we een heel andere aanpak ontwikkelen”.

Corin Group heeft gekozen voor een enkelvoudig onderstel en heeft een serie verwisselbare wiegen ontwikkeld die in- en uitgewisseld kunnen worden. Een lid van het engineeringteam werkte samen met Matt aan het project en beiden kregen op hun beurt advies en perspectief van de machinebediener. Deze samenwerking was eenvoudigweg niet mogelijk geweest als het werk was uitbesteed.

“Het is nu mogelijk om een tray met 15 onderdelen te laden en deze in één keer te markeren, terwijl we dat voorheen één voor één deden en er 48 verschillende bevestigingen nodig zouden zijn geweest. Met ons nieuwe opspansysteem kunnen we ook onderdeelgroottes mengen en matchen. Het is zo eenvoudig om een armatuur te verwisselen die kapot gaat en in een aantal minuten kan worden ingesteld”.

Nadat de armatuur was voltooid, verliet Matt en het team de operator om de reeks van maten te programmeren en te werken aan het aftekenen van de lasermarkering als een project. De armaturen waren zo succesvol dat ze van plan waren om de meerdelige armaturen uit te rollen op het andere productassortiment van Corin Groups.

Inspectie

“Al onze inspectieprogramma’s werden geschreven voordat we zelfs maar een afgewerkt metalen onderdeel zagen.”

In de orthopedische zorgsector is traceerbaarheid een vereiste, dus ‘inspectie’ omvat een breed scala aan zaken voor Corin Group. Zo is er een eerste inspectie van gegoten of gesmede onderdelen, een tussentijdse inspectie van bewerkte & gepolijste oppervlakken en natuurlijk een eindinspectie.

“We zijn begonnen met een eenvoudige ‘meetgids’ voor elk formaat steel en we waren erg blij met de manier waarop de drukkers de toleranties hielden die we nodig hadden om mee te werken. De mogelijkheid om eenvoudigweg een onderdeel in een Onyx-armatuur te schuiven, bedrukt met standaardinstellingen, is een echt voordeel. Voordat het additief bij Corin Group arriveerde, moesten we deze uitwendig laten bewerken, wat erg duur was en veel tijd in beslag nam. Nadat we de engineering van de eerste versie hadden gedaan, waren we blij genoeg om gewoon het CAD-model te veranderen en met het volste vertrouwen af te drukken dat het aan de specificaties zou voldoen”. Corin Group koos voor dezelfde aanpak voor CMM- en contactloze meetprogramma’s als bij de ontwikkeling van de CNC-programma’s en werkte parallel met het bewerkingsteam. Door het afgewerkte kunststof onderdeel af te drukken en aan het inspectieteam te geven, konden de geautomatiseerde routines die nodig waren om hun CMM-machines te laten draaien, ruimschoots voor het zien van een metaalproduct worden geproduceerd.

“De kunststof onderdelen waren stabiel genoeg om ons in staat te stellen het inspectieproces, inclusief het schrijven van de programma’s voor de CMM’s, af te ronden. De oppervlakteafwerking van de bedrukte Onyx leverde ons geen enkel probleem op”, vervolgt Matt. “Het is verbazingwekkend hoe we ons proces hebben gecomprimeerd door gebruik te maken van een 3D geprint model voordat de echte modellen aankomen. Additief is zeker gunstig geweest voor Corin Group op dit gebied en we zijn van plan om dit als een standaard ontwikkelingsstap vooruit te zetten”.

Lees meer over toepassingen met kunststof bedrukking met doorlopende vezels!

Welke continue vezel is geschikt voor welke toepassingen? Hoe ontwerp ik correct voor filament 3D printen? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We zetten de informatie op een rijtje die u direct naar de juiste antwoorden leidt.