Automatisering als passie

bij ASS Luippold Automation Systems & Service e.K.

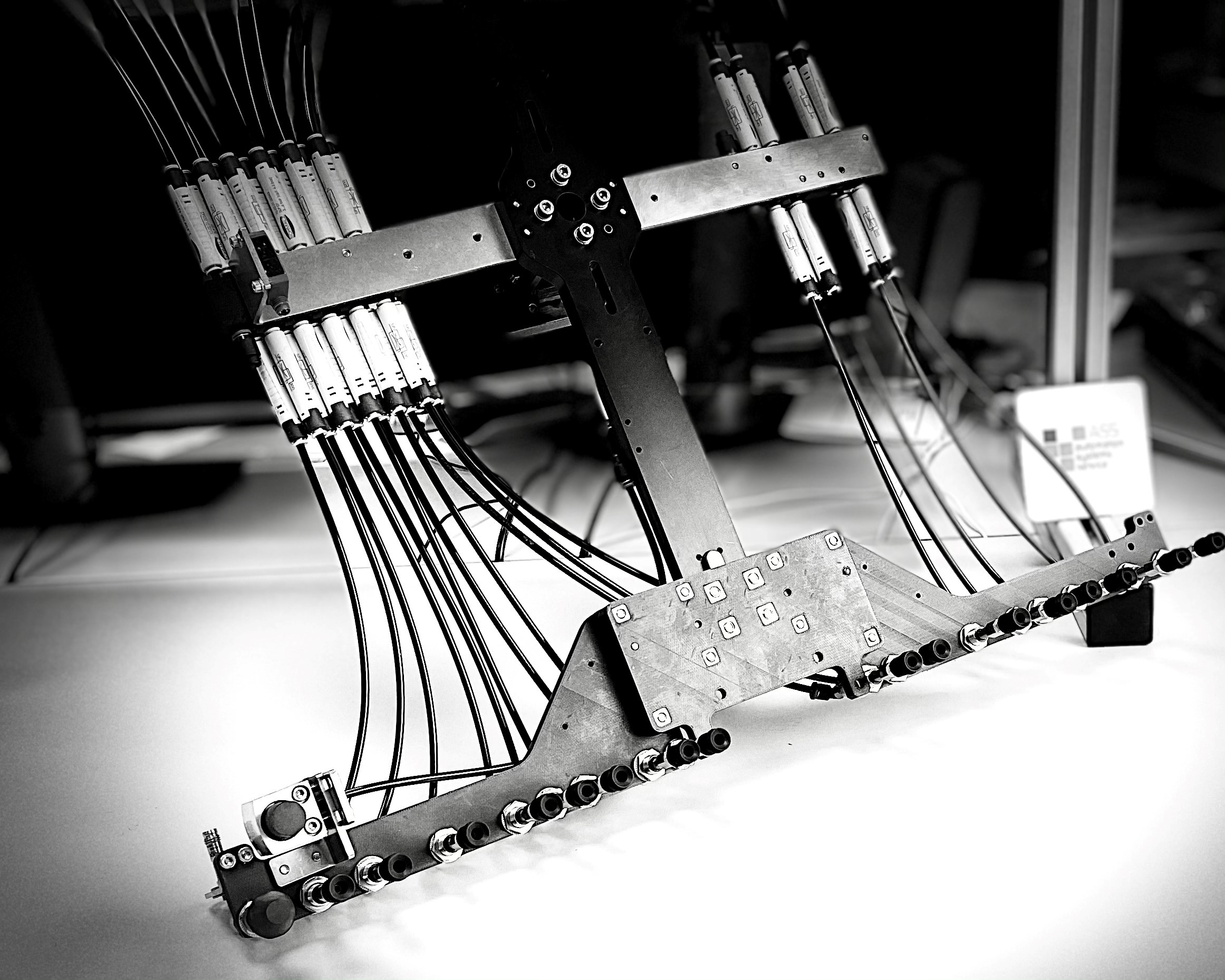

3D-geprinte robotgrijpers in automatisering en robotica

ASS Luippold Automation Systems & Service e.K., gevestigd in Keltern bij Pforzheim, realiseert automatiserings- en procesoplossingen. Van planning en ontwerp tot de implementatie van complete productielijnen, begeleiden zij elk project met bekwaamheid en passie.

Als gevolg daarvan worden de machines in heel Europa gebruikt in een groot aantal industrieën, voornamelijk in de printplatenindustrie.

Projectdoelen

Lichtgewicht en toch stabiele componenten voor robotica

Elmar Daubenmaier, designmanager bij ASS Luippold, kon al tijdens zijn studie en privé ervaring opdoen met additive manufacturing. Tot dusver hadden zij verschillende onderdelen laten drukken door dienstverleners die het SLS-procédé gebruikten. Om deze fabricagestap in eigen huis te brengen en zo onafhankelijkheid te verwerven, zocht de heer Daubenmaier naar een geschikte 3D-printer voor de fabricage en vond die bij Markforged.

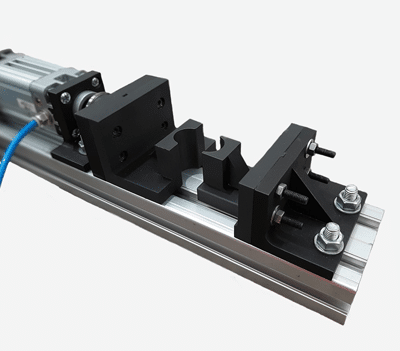

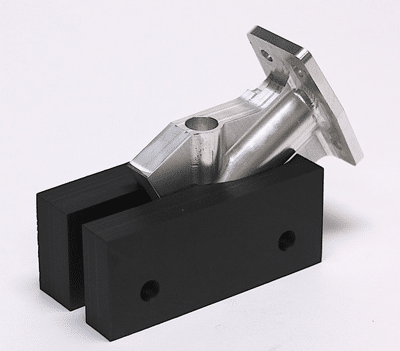

De eisen voor de gedrukte componenten waren stabiliteit en tegelijkertijd een zo laag mogelijk gewicht. De robots voor printplaten, bijvoorbeeld, kunnen slechts een beperkt gewicht vervoeren, waarvan de printplaat in sommige gevallen al de helft van het gewicht uitmaakt. Om te vermijden dat moet worden overgeschakeld op het volgende sterkere model, moeten alle grijpers zo licht mogelijk zijn zonder aan stabiliteit in te boeten. Bovendien kan met Markforged 3D-printers een extreme gewichtsbesparing worden bereikt ten opzichte van aluminium onderdelen.

In één oogopslag

Uitvoering

Elk bedrijf heeft onderdelen die additief vervaardigd kunnen worden!

De directie kon zonder belemmeringen worden overtuigd. Dankzij het proefonderdeel, dat speciaal voor ASS Luippold individueel werd geprint, konden zij het direct onder de reële omstandigheden testen en de betrouwbaarheid ervan vaststellen.

De verwachtingen werden zelfs overtroffen na de installatie en collega’s waren positief onder de indruk. De ontwerpers ontwikkelden een geheel nieuwe, innovatieve manier van denken als gevolg van de nieuwe fabricagevrijheden. “De nieuwe technologie was ook geen uitdaging wat de toepassing betreft, aangezien de printer en de software kinderspel zijn om te leren en te bedienen. Onderhoud is ook geen probleem voor ons machinebouwers.

Als er vragen of problemen waren, werden we altijd snel geholpen door de snelle en competente ondersteuning van Mark3D”, zegt Elmar Daubenmaier tevreden.

De Mark Two wordt op volledige productieschaal gebruikt. Ontwerpvoorbeelden, haalbaarheidsstudies, prototyping, maar vooral eindtoepassingen voor robotgrijptechnologie en onderdelen die nodig zijn voor interne bestellingen. Bovendien worden bijna alle kleine onderdelen geprint uit plaatmetaal buigdelen.

Maar ook als dienstverlener printen en ontwikkelen zij diverse verzoeken van klanten, van race-onderdelen tot onderarmprothesen tot onderdelen van een kleine 3D-geprinte verbrandingsmotor.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Oplossing

Je moet heroverwegen om het volledige potentieel te gebruiken

In de klantspecifieke machinebouw zijn alle machines eigenlijk prototypes, maar ze moeten wel werken. In geval van ontwerp- of fabricagefouten, of als de programmeur bezig is aan de machine en op een bepaald ogenblik een ander onderdeel nodig heeft, hoeft hij nu nog maar enkele uren te wachten in plaats van verscheidene dagen of zelfs weken tot hij het gewenste onderdeel ontvangt. Dit heeft een enorme impact op de time-to-market – maar ook op de motivatie van de werknemers.

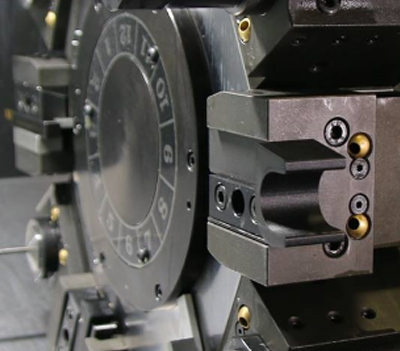

De onderdelen hebben soortgelijke eigenschappen als koolstofproductieonderdelen, maar kosten slechts 1/3 en kunnen ‘s nachts of in het weekend onbemand worden geproduceerd. Ingewikkelde freesonderdelen en opspaninrichtingen voor onze CNC-freesmachines worden ‘s nachts geprint. “We gebruiken het ook om afstandhouders en assemblagematen te maken voor onze werknemers. Hierdoor wordt de freesafdeling ontlast en kan zij zich concentreren op haar kernactiviteiten”, aldus Elmar Daubenmaier, die ook de functie van technisch manager bekleedt.

Voor de vacuümgrijpers van de PCB-robots zijn grotere onderdelen nodig dan de 3D-printer in één stuk kan printen. Het ontwerpteam heeft hier twee oplossingen gevonden: Ofwel wordt het onderdeel in drie kleinere stukken verdeeld en met een precieze passing in elkaar geschroefd, ofwel wordt het als puzzelstukjes in elkaar geschoven. “Met de vormsluitende verbindingen waren we verbaasd over hoe precies ze uit de printer kwamen. Herbewerking van het CAD-model is hier zelden nodig,” zegt Elmar Daubenmaier.

“We hebben een lasmachine ontwikkeld voor schuimprofielen. Wij drukten alle matrijzen die nodig waren voor deze profielen. Conventionele fabricage zou vele malen duurder zijn geweest.” Zelfs een mal om delen van een uitlaatsysteem met kunsthars te bekleden, werd in zijn geheel geprint. Daarnaast worden diverse andere zeer complexe onderdelen van een geavanceerd machineafzuigsysteem vervaardigd met HSHT-glasvezelversterking.

De heer Daubenmaier krijgt vaak de vraag hoe 3D-printen in zijn bedrijf zou kunnen worden toegepast. Zij denken aan een 1-op-1 implementatie. “Maar soms moet je gewoon opnieuw nadenken, zodat je het volledige potentieel van additieve productie kunt benutten!” ASS Luippold kon met een geïmproviseerd experiment ook het vooroordeel ontkrachten dat plastic onderdelen niet stabiel genoeg zouden zijn: Er waren reserveonderdelen nodig voor een machine. Deze konden niet zo snel worden aangeschaft, dus hebben zij ze geprint en versterkt met continu koolstofvezel. De tandwielen zijn in december 2018 geïnstalleerd en de machine draait sindsdien met kunststof tandwielen zonder storingen!

De toekomst

Dienst met bouwaanbod

Elk bedrijf heeft het potentieel om additieve vervaardiging met succes toe te passen. Als je eenmaal begint, komen er steeds meer mogelijkheden voor toepassingen in je op. Het komt erop aan het hele bedrijf te integreren, zodat alle afdelingen hand in hand kunnen werken met deze innovatie.

Bij ASS Luippold zal in de nabije toekomst niet alleen de ontwikkeling van robotgrijpers worden voortgezet, maar zullen ook meer plaatmetalen en gefreesde onderdelen worden vervangen door 3D-printing.

“Wij willen het servicegebied verder uitbreiden en onze klanten deskundig advies geven met een ontwerpdienst die gespecialiseerd is in additieve vervaardiging. Vervolgens zullen we ook meer 3D-printers aanschaffen om nog breder gepositioneerd te zijn voor contractorders.”

“De tandwielen zijn in december 2018 geïnstalleerd en de machine draait sindsdien met dezelfde kunststof tandwielen zonder storingen!”

– Elmar Daubenmaier, Bouwkundig en technisch manager bij ASS Luippold

Lees meer over de toepassingen met de Desktop Series!

Hoe ontwerp ik correct voor filament 3D printen? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We hebben een aantal informatie die u direct naar de bijbehorende antwoorden leidt.

Wilt u een demonstratie, heeft u vragen of wilt u een offerte aanvragen?

Neem dan contact met ons op via het formulier hiernaast:

Mark3D Benelux B.V.

Brabantlaan 3D

5216 TV ‘s-Hertogenbosch

Telefoon: +31 (0)73 3030 490

E-Mail: markforged@mark3d.com

Vul ons beveiligde webformulier hieronder in.