Functionele prototypes maken met de metalen 3D-printing

Hier vindt u de gedetailleerde case study met onze klant van BAM GmbH als PDF.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Randgereedschap voor buigmachine

BAM GmbH is in 2011 door de huidige directeur Marco Bauer opgericht in Weiden in de Oberpfalz. Het begon als een klassieke contractfabrikant met acht medewerkers en is nu een digitaal bedrijf dat verschillende prijzen heeft gewonnen.

BAM GmbH biedt precisiefabricage, speciale machinebouw en digitale diensten aan. Op het gebied van additive manufacturing vertrouwt BAM onder meer op het Metal X metaal 3D-printersysteem en de Mark Two koolstofvezel 3D-printer van Markforged.

Projectdoelen

Veel toepassingsmogelijkheden in de dienstensector

BAM GmbH biedt een breed scala aan producten voor de productie van metalen en kunststof onderdelen van de hoogste kwaliteit en met de nauwste toleranties voor tal van verschillende industrieën. Voor deze toepassingen is de productie van additieven de beste keuze, vooral op het gebied van gewichtsoptimalisering.

Tot nu toe werden de meeste onderdelen geproduceerd door middel van bewerkingen, die complex en kostenintensief zijn, vooral bij het maken van prototypes. Managing Director Marco Bauer print ook losse onderdelen voor zijn eigen state-of-the-art machinepark.

Benadering

Gemakkelijke toegang tot de productie van additieven door het gesloten totaalsysteem

Tijdens de zoektocht naar een metalen 3D-printer leerde oprichter en directeur Marco Bauer de productietechnologie van Markforged kennen. Hij was vooral overtuigd door de eenvoudige hantering van de materiaalwissel door het eenvoudig verwisselen van de materiaalrollen.

Markforged’s all-in-one systeem verbindt alle componenten met elkaar: van de cloud-gebaseerde software tot de 3D-printer en het post-proces (wassen en sinteren). Dit geeft u een snel en eenvoudig overzicht van de volledige procesketen. De afzonderlijke componenten worden op elk onderdeel afgestemd, zodat vanaf de eerste druk het best mogelijke resultaat kan worden bereikt! Dankzij de cloud-gebaseerde software kunnen printopdrachten zelfs gemakkelijk vanop de weg worden gestart.

Oplossing

Ontwerpvrijheid voor componentoptimalisatie

Door de additieve vervaardiging zijn er bijna geen beperkingen in de geometrische complexiteit van een component. Dit is voordelig voor het lichter maken van de componenten en het optimaliseren ervan voor het beoogde gebruik.

De verwerking van continue vezels geeft de componenten meer prestatie in termen van sterkte met een uitstekende oppervlaktekwaliteit.

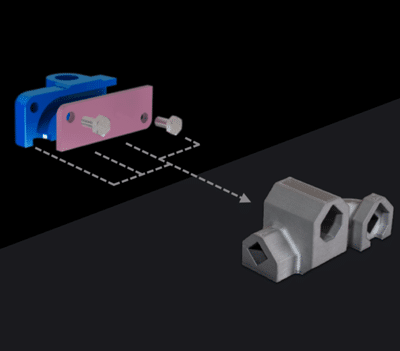

In één oogopslag

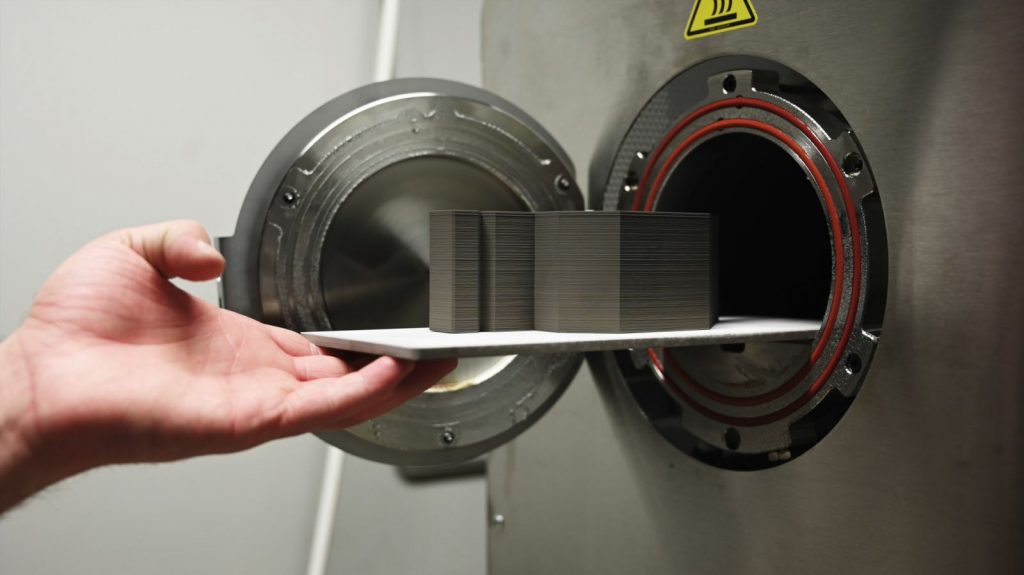

Voor het sinteren

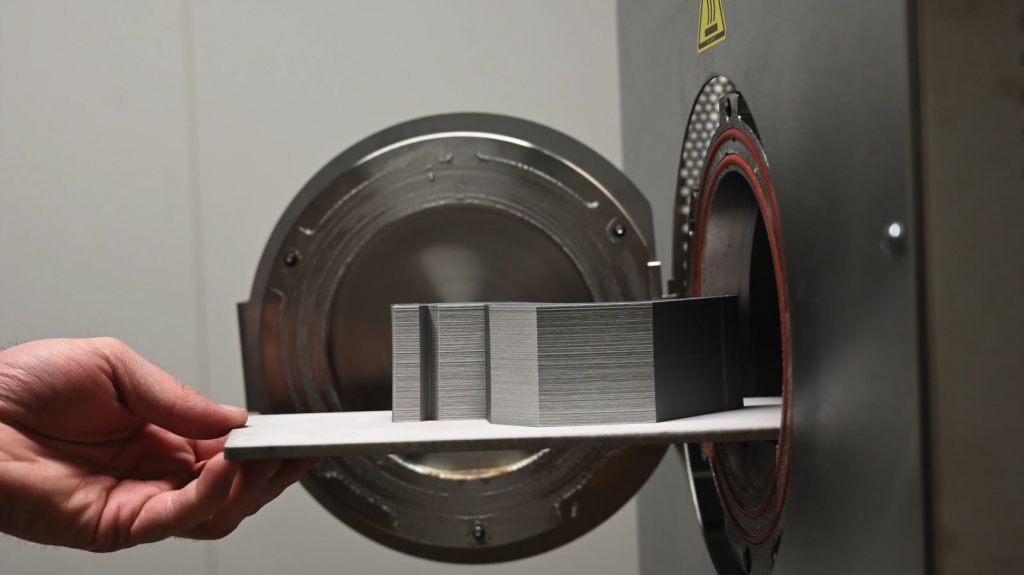

Na het sinteren

Randgereedschap

Eenvoudige productie van functionele prototypes

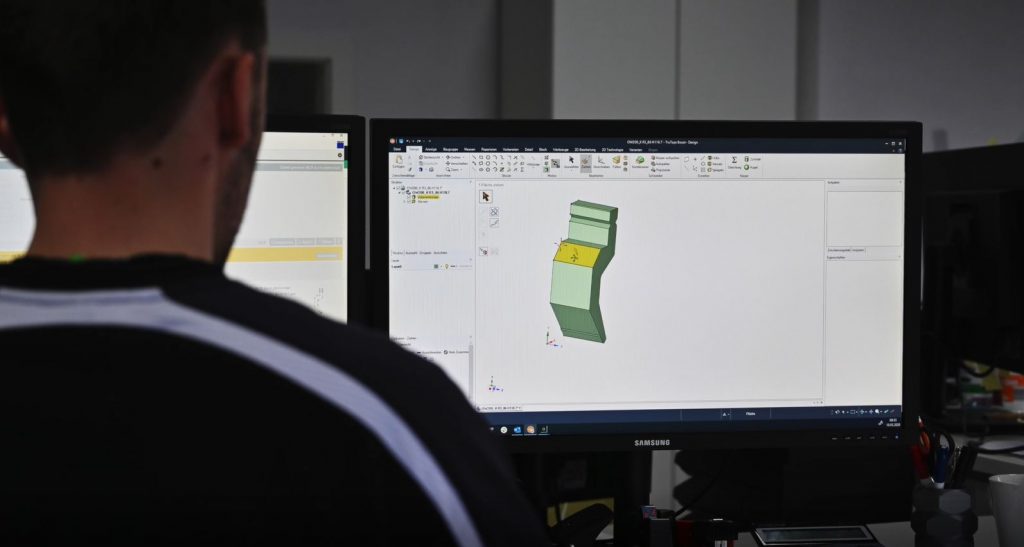

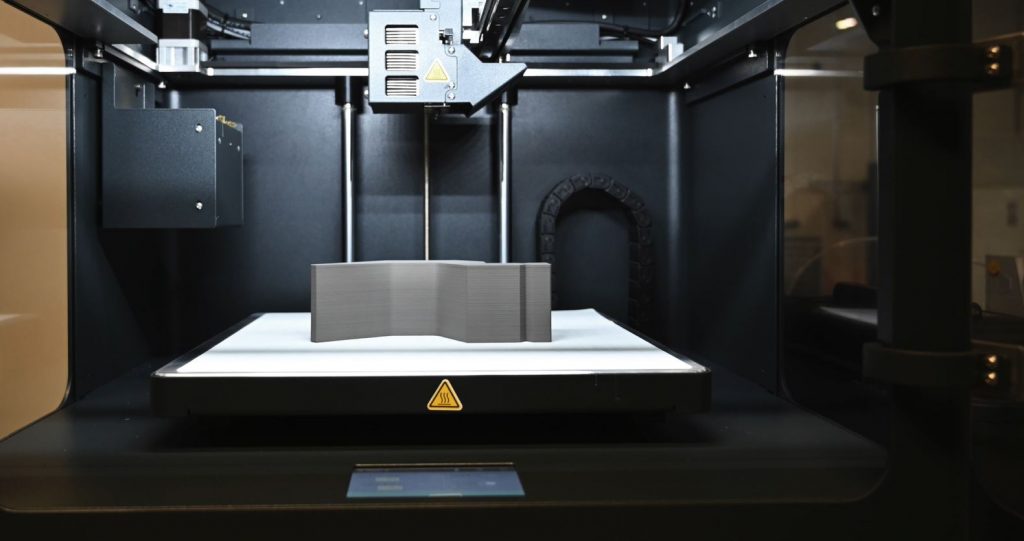

Marco Bauer toont het gebruik van de Markforged Metal X op een A2-gereedschap met stalen randen. Na het ontwerp wordt een STL-bestand van het onderdeel gemaakt om te importeren in de EIGER-software. Daar kan het gereedschap worden voorbereid op het afdrukken (wanddikte, inwendige structuur enz.). Daarna kan het printen met een simpele klik worden gestart!

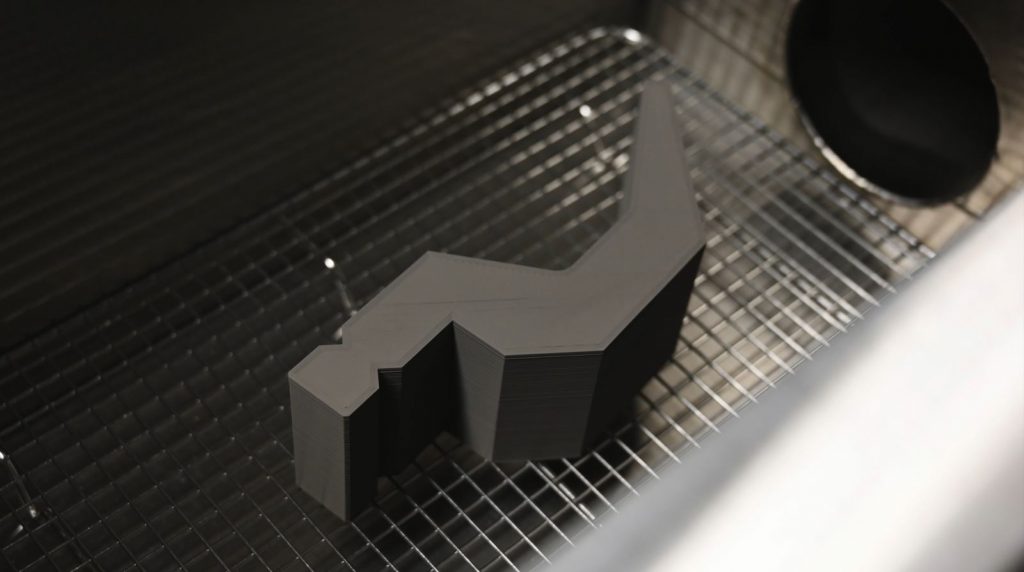

Dankzij een honingraatstructuur in het onderdeel kan gewicht worden bespaard met behoud van dezelfde geometrie en stabiliteit. Na het drukken volgt het was- en sinterproces, waarvan de optimale temperaturen en tijden voor het onderdeel worden berekend door de EIGER-software en vervolgens naar de machines worden gestuurd. Dus ook hier kan het post-proces met een simpele klik worden gestart. Het onderdeel is direct na het sinteren klaar voor gebruik. Voor een nog betere oppervlaktekwaliteit of lagere toleranties kan het onderdeel gepolijst, geslepen of CNC-bewerkt worden.

Gegevens op het randgereedschap

Afmetingen: 155,7 mm x 55,0 mm x 50,0 mm

Materieel: A2 Gereedschapsstaal

Printingstijd: 48 h

Wastijd: 25 h

Droogtijd: 4 h

Sinteringstijd: 27 h

Procesduur: 104 h (4,5 dagen)

Materiële kosten: 150 €

De voordelen van 3D printen ten opzichte van CNC productie zijn in dit onderdeel te zien:

Het verhogen van de complexiteit van een component leidt tot extra kosten en langere levertijden bij de productie van bewerkingen. Bij de productie van additieven leiden gewichtverminderende maatregelen tot kostenverlaging en het genereren van toegevoegde waarde.

De toekomst

Vertrouwen in Markforged Technology en Mark3D

Voor de toekomst wordt het ultramoderne machinepark uitgebreid met extra 3D-printers en wordt de technologische vooruitgang van het bedrijf gestimuleerd.

Als volgend functioneel prototype van het machinepark plant BAM GmbH al een intrekbare elektrode voor een verzonken EDM-machine van zuiver koper. Dit zal ook worden afgedrukt op het Markforged Metal X-systeem.

99,8 % zuiver koper met zeer hoge thermische en elektrische geleidbaarheid kan nu met een aanzienlijke ontwerpvrijheid worden bedrukt.

Klantenstem

„Door de additieve vervaardiging zijn er bijna geen beperkingen in de geometrische complexiteit van een component. Dit is voordelig voor het lichter maken van de componenten en het optimaliseren ervan voor het beoogde gebruik. Tot nu toe draaien onze Markforged 3D-printers (Mark Two en Metal X) feilloos en zonder storingen. We voelen ons goed verzorgd door Mark3D en de service is erg goed”, zegt Marco Bauer, Managing Director van BAM GmbH.

Lees meer over toepassingen met metaal 3D-printing!

Voor welke toepassingen is de Metal X geschikt? Hoe ontwerp ik op de juiste manier voor metaal 3D-printing? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We hebben informatie die u direct naar de bijbehorende antwoorden leidt.