De productie van morgen naar vandaag halen

Automatisering bij erler GmbH

De passie van erler GmbH: automatiseringstechniek en robotica.

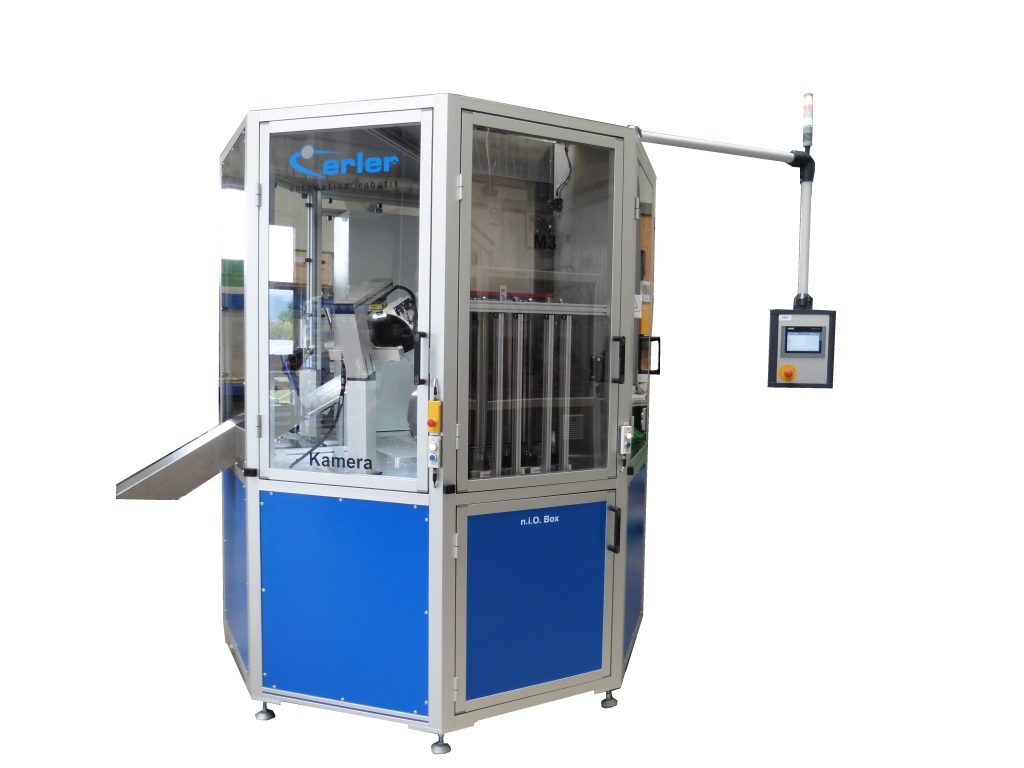

Erler GmbH, gevestigd in Dormettingen op de Schwäbische Alb, bouwt robotcellen voor handlingtechnologie om klantspecifieke werkstukken van A naar B te positioneren, met inachtneming van bepaalde cyclustijd- en kwaliteitseisen. De aan- en afvoer van onderdelen is ook een probleem.

Zo vervaardigt erler GmbH halfautomatische en volautomatische machines die gebruikt worden bij assemblage, het laden en lossen van machines of testautomatisering.

Projectdoelen

Meer flexibiliteit en efficiëntie door in-house productie

De uitdaging voor erler GmbH was dat er veel tijd en geld moest worden besteed aan de speciale machineconstructie en aan de afzonderlijke en ontwikkelingsonderdelen.

Voorheen werden de werkstukken uitbesteed aan verschillende leveranciers voor externe productie. Het was dus de bedoeling de toegevoegde waarde in huis te halen om meer flexibiliteit, onafhankelijkheid en kosteneffectiviteit te bereiken.

Nu is het mogelijk om veel sneller te reageren, zoals Managing Director Michael Müller uitlegt: “Als we een onderdeel hebben om te grijpen, denken we kort na ‘is het überhaupt mogelijk om er een grijper voor te produceren?’ Wij printen ‘s nachts een prototype en kunnen het ‘s morgens direct testen. We hoeven geen geld meer uit te geven om bij een externe leverancier te bestellen!”

In één oogopslag

Uitvoering

Uitstekende treksterkte en kwaliteit voor de machinebouw dankzij vezelcomposieten

Op de SolidWorks Experience Day maakte Michael Müller, een van de drie directeuren van erler GmbH, kennis met de Markforged 3D-printers.

“We hebben twee verschillende opties geëvalueerd: Een daarvan was de aankoop van een CNC-freesmachine voor aluminium en POM, en de andere was de overstap naar additieve vervaardiging. Dus werden kosten, kwaliteit, productietijden, flexibiliteit, innovatie en personeel vergeleken.”

Als zij in de machinebouw waren gegaan, hadden zij een extra industrieel monteur moeten aannemen en op nieuw terrein moeten beginnen.

De belangrijkste redenen voor de additive manufacturing waren dat erler GmbH met het drukproces met vezelcomposieten van Markforged een zeer goede treksterkte en kwaliteit voor de machinebouw heeft gevonden en nu flexibel – zonder extra personeel – onderdelen kan produceren.

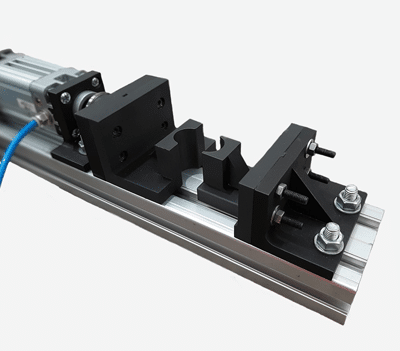

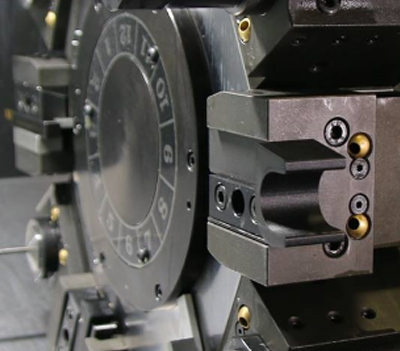

“Zo produceren we bijvoorbeeld werkstukhouders, grijpervingers, sensor- en cilinderhouders tot en met mogelijke assemblages voor transportbanden met de Markforged 3D-printers”, zegt Michael Müller, die verantwoordelijk is voor zowel de machinebouw als de technische verkoop.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Oplossing

Nieuwe flexibiliteit en onafhankelijkheid

Toen werd aangekondigd dat er een 3D-printer in huis zou komen, reageerden de werknemers deels kritisch, deels gefascineerd. Maar zelfs de eerste proeven met betrekking tot de treksterkte van de onderdelen hebben de critici overtuigd. “Het is geweldig voor de ontwerpers om ermee te werken, ze zijn echt blij!”

De Mark Two wordt uitsluitend gebruikt door de afdeling mechanisch ontwerp, die op haar beurt machines ontwikkelt voor verschillende industrieën, zoals de geneeskunde, de automobielindustrie, de kunststofverwerking of de metaalsnijsector.

De meningen van de klanten lopen nog steeds uiteen. Wat bijvoorbeeld de hoge eisen van de medische technologie betreft, vertrouwen de klanten er nog niet op dat een 3D-geprint onderdeel even goed presteert als een machinaal bewerkt, oppervlaktebehandeld onderdeel. Hier concurreert een vezelcomposietmateriaal met een geanodiseerd aluminium onderdeel. Dit wordt nog steeds sceptisch bekeken en er moet nog het een en ander aan overtuigingskracht worden gedaan. Plastic onderdelen worden zelfs gebruikt in de clean room voor medische technologie.

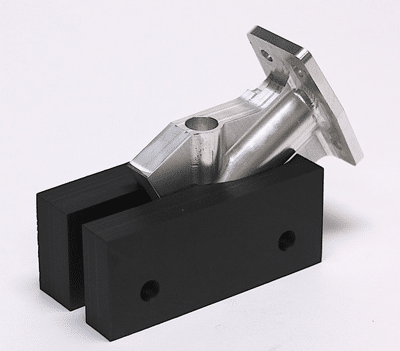

In de medische sector wordt bijvoorbeeld een werkstuk van roestvrij staal vastgeschroefd op het punt waar de grijper het product raakt. Op deze manier kan erler GmbH voldoen aan de FDA eisen voor oppervlakken die in contact komen met het product. Hetzelfde geldt voor de slijtagegevoelige delen, zodat de belaste zones uit slijtvaste materialen bestaan.

Verschillende leveranciers leveren ook 3D-geprinte onderdelen, maar 95% wordt gefreesd omdat de treksterkte niet met hun printers kan worden bereikt. Het beeld van 3D-geprinte onderdelen is vaak nog dat ze bros zijn, mooie oppervlakken hebben, maar niet geschikt zijn voor machinebouw. Dit is anders met de Markforged machines.

De grootste toegevoegde waarde is de nieuw verworven flexibiliteit, maar ook de onafhankelijkheid van leveranciers. Prototypes en haalbaarheidsstudies voor de verkoopfase, waarin de klanten de mechanische oplossingen worden voorgesteld, kunnen nu ‘s nachts onbemand worden geprint.

Zo worden bijvoorbeeld de robotflens en de grijpers zelf nu geprint, aangezien deze zeer werkstukspecifiek zijn. Of het nu gaat om een medisch-technische assemblage of een gebogen onderdeel voor de automobielindustrie – de grijper moet individueel ontworpen zijn voor de omgevingsomstandigheden.

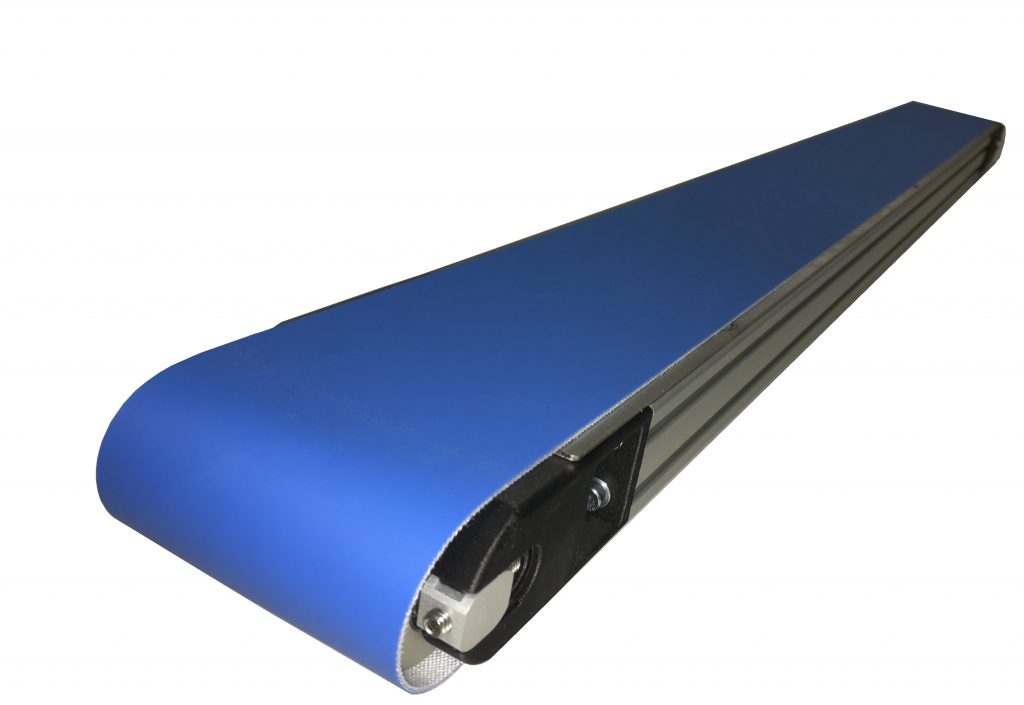

Er zijn ook verschillende accessoires om onderdelen in en uit de robot te voeren en te verwijderen: Houders voor transportbanden, houders voor flexibele toevoerbanden, onderdelen voor de transportbanden zelf of sensorhouders.

De toekomst

Nieuwe technieken leren en kennis opbouwen

De ontwerpingenieurs leren elke dag bij en zijn blij dat zij zo’n procesveilige en betrouwbare productiemachine tot hun beschikking hebben.

“Het doel is om onze klanten toegevoegde waarde te bieden met additive manufacturing. Dit betekent dat wij onze klanten ook kunnen ondersteunen met add-on assemblages voor automatiseringstechnologie, zoals bedrukte grijpers of bedrukte transportbanden.

In de volgende stap willen we kijken naar componenten en geïntegreerde inserts in additive manufacturing en Metal X,” zegt Michael Müller.

“Met de Markforged Mark Two hebben we een procesveilige, betrouwbare en innovatieve productiemachine – zonder extra personeelskosten!”

– Michael Müller, Directeur van erler GmbH

© Zollern Alb Kurier – Op de foto staan de drie directeuren van erler van links: Michael Müller, Holger Erler, Jochen Erler

Lees meer over de toepassingen met de Desktop Series!

Hoe ontwerp ik correct voor filament 3D printen? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We hebben een aantal informatie die u direct naar de bijbehorende antwoorden leidt.

Wilt u een demonstratie, heeft u vragen of wilt u een offerte aanvragen?

Neem dan contact met ons op via het formulier hiernaast:

Mark3D Benelux B.V.

Brabantlaan 3D

5216 TV ‘s-Hertogenbosch

Telefoon: +31 (0)73 3030 490

E-Mail: markforged@mark3d.com

Vul ons beveiligde webformulier hieronder in.