Productie opnieuw uitgevonden

Door gebruik te maken van de voordelen van de 3D-printtechnologie kunnen de kosten in de productie worden verlaagd. Met potentieel onbegrensde toepassingen voor kunststof- en metaalprinters komen moderne productiebedrijven niet tekort om te beginnen.

In de loop van de tijd hebben productiebedrijven zich moeten aanpassen om te overleven en de jaren 2020 zullen niet anders zijn, schrijft Ian Weston, Managing Director bij Mark3D UK. De constante eisen van het management om de kosten te identificeren en te verlagen betekent dat de ingenieurs van vandaag avontuurlijker en creatiever moeten zijn om waardevolle kostenbesparingen te realiseren.

Velen in de productiesector, vooral in de engineering, geloven dat “de makkelijke winst al lang geleden is behaald”. Ik ben er echter niet zo zeker van. In de afgelopen vijf jaar hebben we een aantal wendbare, ondernemende, hightech bedrijven zien opstarten, oftewel vanuit hun huidige positie, om de ingenieurs van vandaag de dag een heleboel moderne technologie te bieden die kan helpen de kosten te drukken. Bekend als “Industry 4.0”, presenteren ze een scala aan aanbiedingen met betrekking tot ontwerpautomatisering en iteratie, productiebewakingssoftware met real-time op logica gebaseerde beslissingen en zelfs, rekening houdend met het feit dat het al zo’n 30 jaar bestaat, goed ouderwets 3D-printen.

De markt beweegt zich zeer snel en het 3D-printen voor ingenieurs is de laatste jaren enorm verbeterd. De technologie biedt ingenieurs nu betaalbare printers met sterke materialen en voorspelbare resultaten, maar het is vaak moeilijk om serieus genomen te worden in de boardroom. Hoewel de vroege 3D-printers een geweldige bijdrage hebben geleverd aan de bewustwording van de technologie, hadden ze een even nadelig effect vanwege de items die men koos om met hen te printen. Groene mannen en spelkarakters slagen er niet in om het te knippen in de engineering boardroom.

De kans voor excellent return on investment (RoI) is er, als de productie-ingenieurs weten waar ze het kunnen vinden. Het simpelweg lenen van een printer van het ontwerpbureau en het verwachten van onmiddellijke kostenbesparingen is niet realistisch. Ontwerpbureauprinters gebruiken andere materialen en technologie dan die van ingenieurs. Printing-savvy ingenieurs weten dat 3D-printing veel waardevoller is voor bedrijven buiten het ontwerpbureau, in plaats van binnen het ontwerpbureau, waarbij de RoI meestal in ongeveer drie maanden wordt gerealiseerd.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Een oplossing voor uw gemiddelde Joe

Stel je voor dat je Joe bent. Joe is een geweldige ingenieur die veel trots is op zijn werk, maar hij heeft het erg druk. Hij heeft alleen het budget voor essentiële zaken om zijn fabriek draaiende te houden en voor het ondersteunen van zijn collega’s met engineered items. Hij droomt ervan om de productie te versnellen met nieuwe opspanningen, om machines sneller te laten gaan door gewicht te verwijderen uit metalen onderdelen en om de kosten en doorlooptijden van uitbestede onderdelen te verlagen. Er zijn veel dingen waarvan Joe weet dat hij ze moet repareren, maar het zijn allemaal items op een steeds groter wordend verlanglijstje die hij nooit zal kunnen aanpakken.

Er zijn duizenden “Joes” in de wereld. Terwijl sommigen van hen het licht hebben gezien en hebben geïnvesteerd in volbloed 3D-printers, zijn er velen die het te druk hebben, beperkt zijn in het investeren door hun bedrijfseigenaren, of gewoon niet begrijpen wat er voor hen beschikbaar is. Echter, 3D-printers die sterke basismaterialen bieden, samen met de mogelijkheid om een tweede continue vezeldraad toe te voegen, zoals koolstofvezel, kunnen worden aangeschaft voor minder dan de kosten van een kleine bestelwagen.

De juiste machine vinden

Moderne 3D-printers maken kunststof onderdelen die sterker zijn dan aluminium, veel minder wegen en een fractie van de prijs kosten. De toepassingsmogelijkheden zijn bijna eindeloos voor iedereen die in de technologie investeert. Tegenwoordig kun je sterke robotgrijpers printen en het gewicht van het onderdeel met een derde verminderen. Door deze gewichtsvermindering kan de robot zijn laadvermogen met dezelfde hoeveelheid verhogen of sneller bewegen, afhankelijk van de voorkeur van de operator.

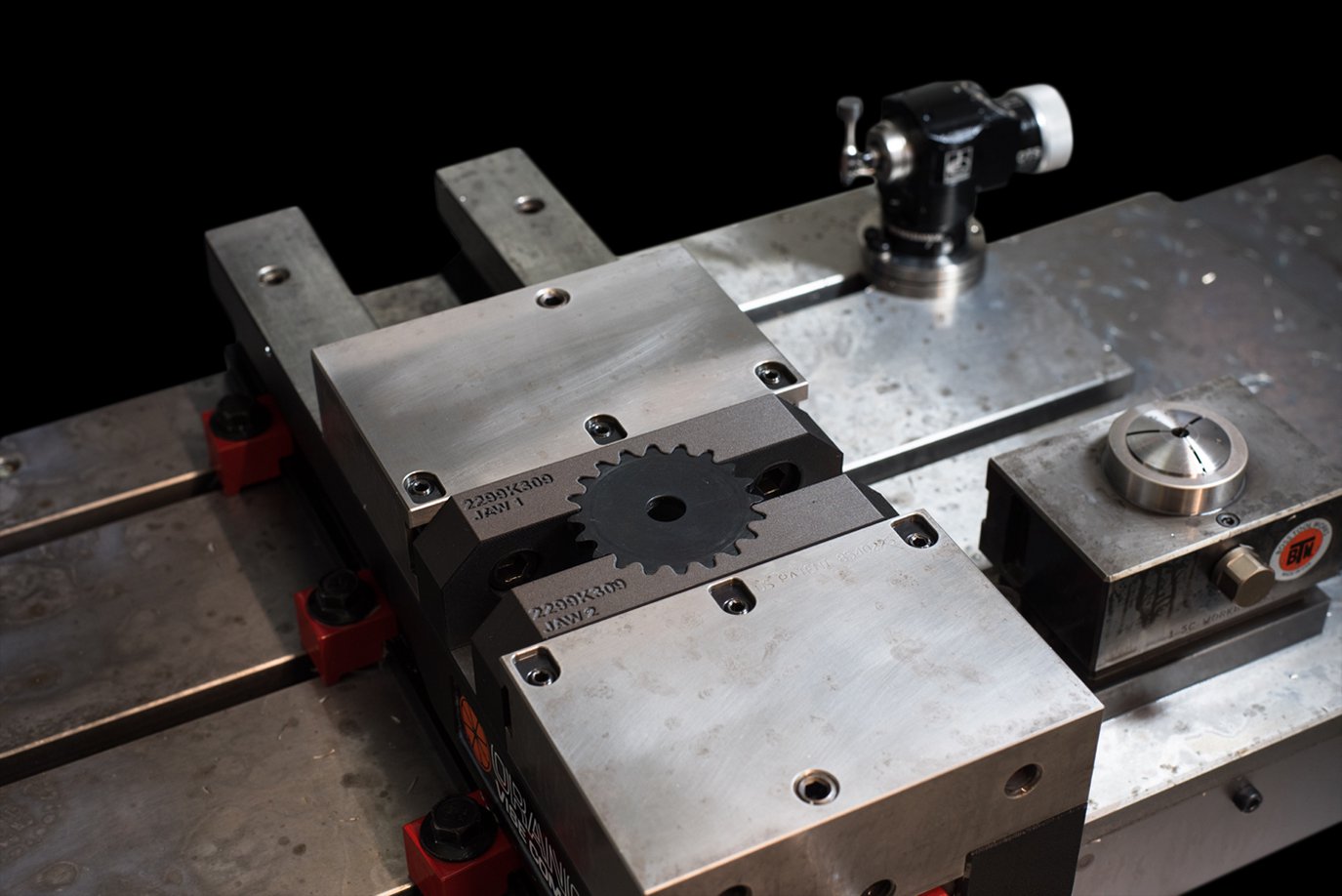

Bewerkingsarmaturen die bestand zijn tegen de zware omstandigheden binnen de CNC-bewerkingsmachines en boormallen kunnen worden geprint in een fractie van de tijd die nodig is om er een uit te besteden. Deze opspanmiddelen zijn zo nauwkeurig als ze zouden kunnen zijn als ze worden geproduceerd volgens de “traditionele” methode die momenteel wordt gebruikt.

Entry level machines, bekend als desktop printers, zijn erg populair bij veel organisaties die meerdere units aanschaffen. Deze machines bieden het volledige scala aan materialen die de hedendaagse ingenieur nodig heeft. Ze maken gebruik van een 240v-stekker en zitten op het bureau van de engineeringafdeling, die 24 uur per dag en 7 dagen per week draait. Programma’s kunnen op afstand naar de printer worden gestuurd zodra een nauwkeurige tijd-/kostenanalyse is uitgevoerd via de bijbehorende software.

“Stelt u zich een wereld voor waar centraal gestuurde engineeringafdelingen onderdelen afdrukken, op verzoek, in afgelegen faciliteiten over de hele wereld en waar lokale medewerkers op passen” – Ian Weston, Managing Director, Mark 3D UK

Grotere industriële machines zijn nu voorzien van lasermeetsystemen voor het controleren en automatisch corrigeren van onderdelen in het midden van de afdruk, waardoor een constante lusfeedback wordt gegeven om de nodige correcties aan te brengen. Ze bieden vlamvertragende en elektrostatische veilige materialen voor specialistische toepassingen en maken regelmatig producten die tien keer goedkoper zijn dan CNC-bewerkte onderdelen. Vanwege de kosten, het praktische aspect en de logistieke voordelen zien we nu printers verschijnen in traditionele machinewerkplaatsen voor toeleveringsbedrijven, omdat ondernemers reageren op de veranderende dynamiek.

Wat nieuw materiaal

Vandaag de dag zijn er honderden voorbeelden beschikbaar om onderdelen in eindgebruikssituaties te demonstreren. Deze “fit and forget” toepassingen maken het voor mensen buiten de techniek mogelijk om hun dagelijkse routines uit te voeren zonder te beseffen dat hun bedrijfskritische applicatie er onderdelen in heeft geprint. Door de verscheidenheid en de kwaliteit van nieuwe materialen is het erg moeilijk om te zien welke onderdelen geprint zijn en welke traditioneel gemaakt zijn.

Er is ook een reeks eenvoudig te gebruiken metaalprinters op de markt verschenen die minder kosten dan de prijs van een gemiddelde CNC-bewerkingsmachine. Deze printers bieden een steeds groter scala aan materialen en een regelmatige vooruitgang in functionaliteit. De technologie is nu zowel betaalbaar als bruikbaar voor de gemiddelde Joe van vandaag. Het heeft een zeer korte leercurve en vereist geen specialistische vaardigheden. Verwacht wordt dan ook dat de opname exponentieel zal groeien. In zeer korte tijd zullen we zien dat het printen van metaal gemeengoed wordt en dat het gebruik van hybride (plastic en metalen) technische oplossingen in een behoorlijk tempo op gang komt.

In veel situaties kunnen de traditionele productietechnieken, die al eeuwenlang worden gebruikt om componenten met een laag volume te maken, niet meer concurreren. Ik denk dat uiteindelijk elk bedrijf dat serieus met de productie bezig is, een 3D-composietprinter aan de fabriekslijst zal hebben toegevoegd en de meeste zullen na het leren over plastic ook metaal toevoegen. Ingenieurs zullen van overal ter wereld toegang hebben tot hun machines en zullen er niet aan denken om op afstand printopdrachten via een draadloze verbinding uit te voeren. Dit is echt het begin van een wereldwijde transformatie in het productieproces.

Leave A Comment