Metaal 3D-printing met Markforged

3D geprinte metalen onderdelen in één nacht!

Door het contact met meer dan 4000 werktuigbouwkundige bedrijven en hun directeuren in de afgelopen 15 jaar is mij één ding duidelijk geworden. Bedrijven die afhankelijk zijn van nieuwe technologieën en voortdurend werken aan procesoptimalisatie blijven succesvol.

Grote merkfabrikanten zoals Porsche of Siemens investeren in Markforged en behalen zo een belangrijk concurrentievoordeel in het tijdperk van Industry 4.0. Deze en andere fabrikanten die vertrouwen op additive manufacturing, robots, ivd en automatisering zijn in staat om te voldoen aan de vraag van klanten naar steeds meer geïndividualiseerde producten.

“De klant kan het laten schilderen in elke kleur die hij wil,

zolang het maar zwart is” / Henry Ford

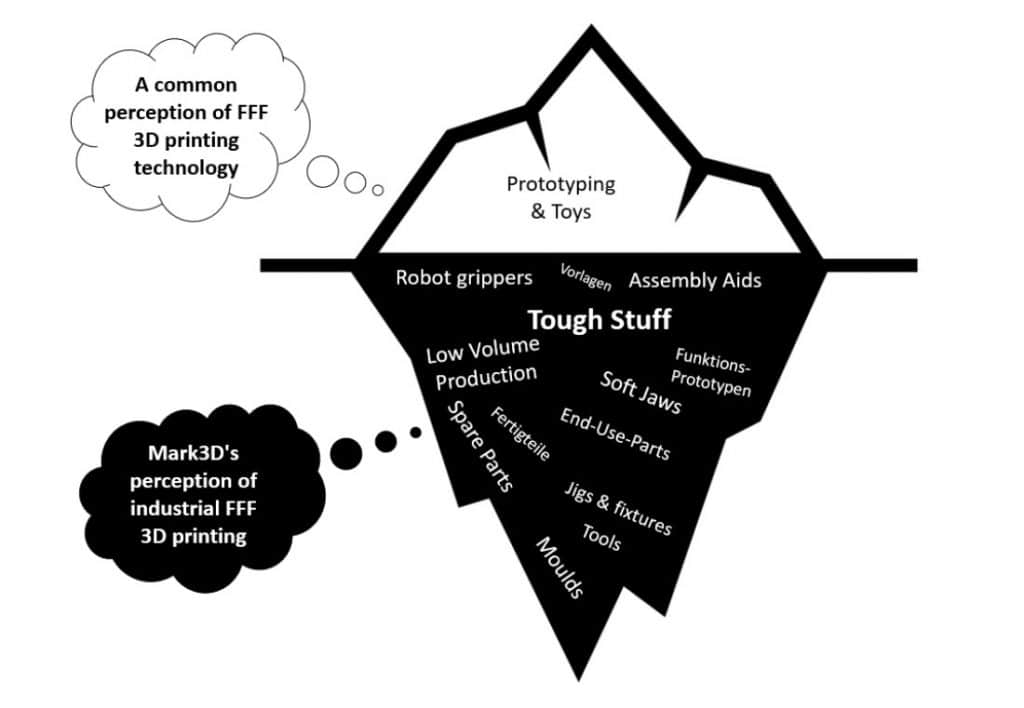

Dit was al in 1910 nodig om de productie voor de klanten van Henry Ford op te schalen. Meer dan 100 jaar later kan dit niet anders; de zakelijke klanten van vandaag vragen om producten die aan hun zakelijke behoeften voldoen, terwijl de consumenten steeds vaker iets individueels en op maat voor hen willen. De markt, die vol zit met fabrikanten, doe-het-zelvers en individualisten, dwingt iedereen om te handelen voor de terugkeer van het vakmanschap op een massale, industriële schaal. De wereld wil iets onmogelijks: massapersonalisatie – alle charme van een ambachtelijke, individuele productie met alle voordelen van massaproductie. In 2018 zal de heruitvinding van de productie “massaproductie op maat” zijn. Terwijl 3D printen zich richtte op kleine cosmetische prototypes, richt de technologie van de additieve productie zich nu op printerparallellisatie en massaproductie. Toonaangevende bedrijven richten zich op de productie van additieven op industriële schaal voor massaproductie.

Het klinkt misschien nog steeds als iets uit Star Trek, maar de technologie van Additive Manufacturing met een druk op de knop is niet de toekomst. Het gebeurt gewoon bij productiebedrijven over de hele wereld. We hebben nu de mogelijkheid om sterke onderdelen op dezelfde dag te printen en deze goedkoper te produceren dan de traditionele metaalproductie. Ter plaatse en veilig, 50% lichter dan gietijzer. Met de revolutionaire nieuwe technologie van metaal 3D-printing ervaren productiebedrijven nieuwe manieren om razendsnelle producten te produceren. Additieve productie verandert daarom de manier waarop we producten ontwerpen en produceren.

“Bedrijven kunnen nu de productiekosten

voor metalen onderdelen tot 98% verlagen.”

Met nieuwe technologieën en lagere toegangsdrempels voor industriële 3D-printing zal de industrie volgens het Wohlers 2017-rapport tegen 2020 naar verwachting met 20% groeien en een industrie van 20 miljard dollar worden, terwijl de traditionele productie-industrie vorig jaar nog een industrie van 10 miljard dollar was.

Er zijn verschillende andere duidelijke voordelen van 3D-printing, zoals een snellere time-to-market, gewichtsbesparing en de mogelijkheid om producten te personaliseren of onderdelen te produceren die niet met traditionele methoden kunnen worden gemaakt. In het verleden is dit, vanwege de hoge kosten van metalen 3D-printers, alleen gebruikt door luchtvaart- en automobielbedrijven. De 3D-printers van gisteren zijn de mainframes van de productie. Ze zijn groot, traag en duur (500.000 EUR – 1 miljoen EUR). Hier wordt metaalpoeder op een poederbed geplaatst en vervolgens gefuseerd met een krachtige laser- of elektronenbundel. Dit metaalpoeder, dat in het metaal 3D-Durck wordt gebruikt, is uiterst giftig en moet daarom in een speciale vacuümkamer worden behandeld. Bovendien is de omgang met het poeder uiterst gevaarlijk, dus is een hooggekwalificeerde gebruiker vereist. Dit verklaart ook de lage acceptatie door de industrie. Net zoals mainframecomputers zijn vervangen door cloud-datacenters, worden grootformaatmetaalprinters vervangen door kleinere, goedkopere parallelle machines – printfarms. Nu heeft de industrie iets nodig dat 10x goedkoper, 10x veiliger en 10x makkelijker te gebruiken is.

“Als je de wiskunde al eens hebt gedaan en hebt besloten dat metalen 3D printen niet haalbaar is, dan is het misschien tijd om het nog eens te doen.”

De toonaangevende technologie van Markforged Metal X biedt opmerkelijke nieuwe mogelijkheden voor ingenieurs, ontwerpers en fabrikanten over de hele wereld door hen in staat te stellen om nog dezelfde dag zelf 3D-geprinte metalen onderdelen te produceren, tegen een fractie van de kosten. 10x goedkoper dan alternatieve fabricagetechnologieën voor metaaladditieven – en tot 100x goedkoper dan traditionele fabricagetechnologieën zoals CNC of gieten Vermindering van de kosten en het mogelijk maken van innovatie.

Enorm potentieel voor kostenbesparingen

Met de nieuwe technologie kunnen bedrijven de productiekosten voor de productie van gespecialiseerde, kant-en-klare metalen onderdelen aanzienlijk verlagen. Het is veruit de meest kosteneffectieve oplossing voor metalen 3D printen. Met behulp van een reeks drukmaterialen kunnen ontwerpers, ingenieurs en fabrikanten sterke 3D-metaalonderdelen ontwerpen en printen in één nacht, of ze nu extra sterk of lasbaar zijn. Met een startprijs van ongeveer 99.000 EUR voor de Markforged Metal X kan de totale kostenbesparing niet worden genegeerd.

„Overnachting van CAD-model tot 3D geprinte metalen component.“

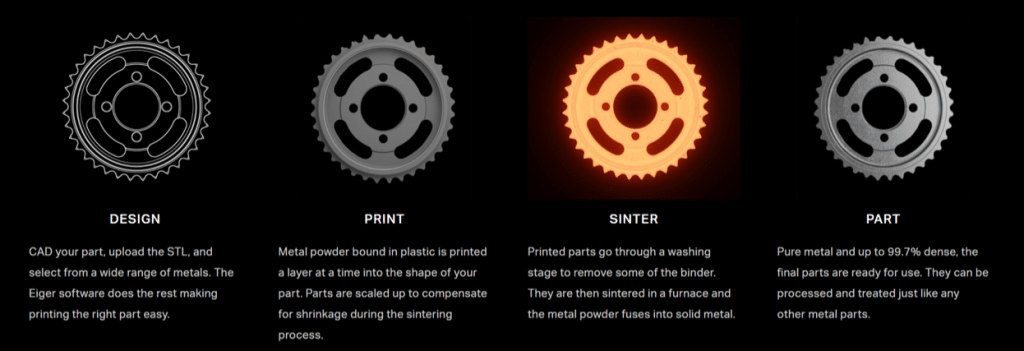

Het proces

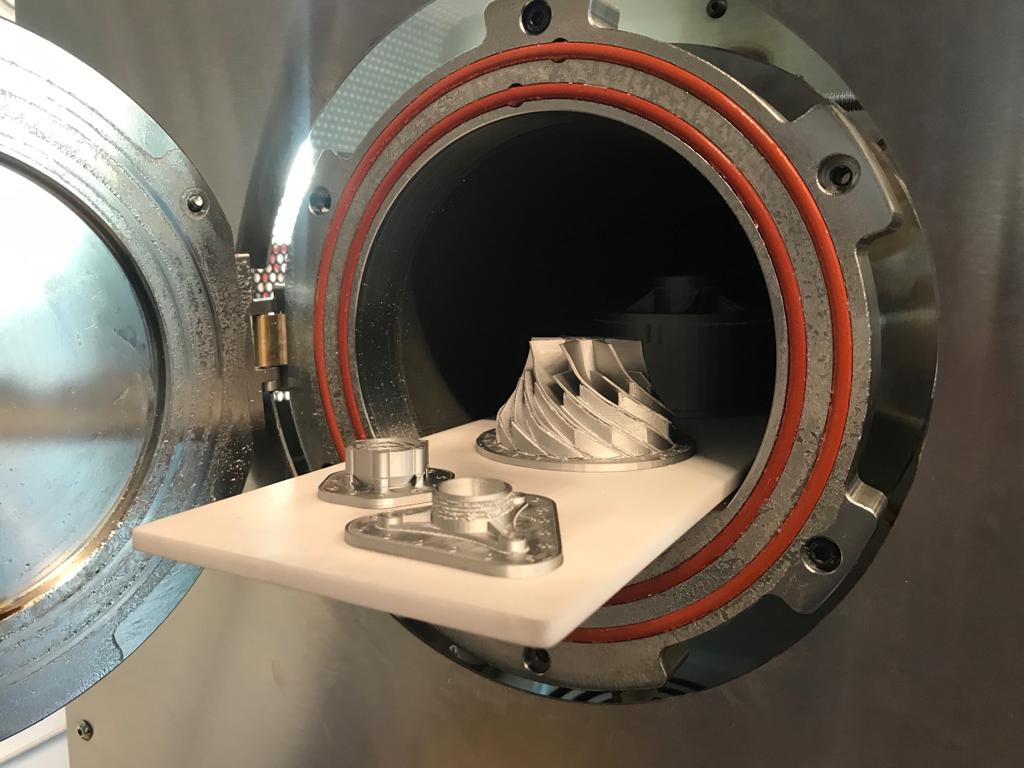

Het ADAM-proces (Atomic Diffusion Additive Manufacturing) voor het drukken van metaal opent een nieuw tijdperk in de productie van metalen onderdelen. De revolutionaire ADAM-technologie maakt het printen van metalen onderdelen veiliger en eenvoudiger dan eerdere metalen 3D-printprocessen. ADAM is een end-to-end proces dat begint met een metaal-kunststofmengsel. Dit maakt hem onbrandbaar, absoluut veilig en gemakkelijk te hanteren. Het onderdeelvormingsproces bouwt voort op de bestaande koolstofvezelversterkte extrusietechnologie, waarbij microstrengen van koolstofvezel in kunststof worden gebonden. Het onderdeel wordt dan laag voor laag bedrukt. Na het drukken wordt het deel gesinterd in een oven, het bindmiddel verbrandt en het poeder stolt in het uiteindelijke, volledig dichte metalen deel.

Het thermisch sinteren van onderdelen is goed ingeburgerd in de metaalinjectiegieterij (MIM) om onderdelen te produceren voor medische, lucht- en ruimtevaart- en consumententoepassingen. De sinterstap vindt plaats in een oven en smelt de metaalprestatie tot 99,7% dicht metaal, terwijl alle laatste sporen van het bindmiddel worden verwijderd. ADAM gebruikt bekende MIM-materialen die worden gebruikt in veeleisende eindtoepassingen. Het beste van alles is dat het proces honderden metalen ondersteunt, waaronder:

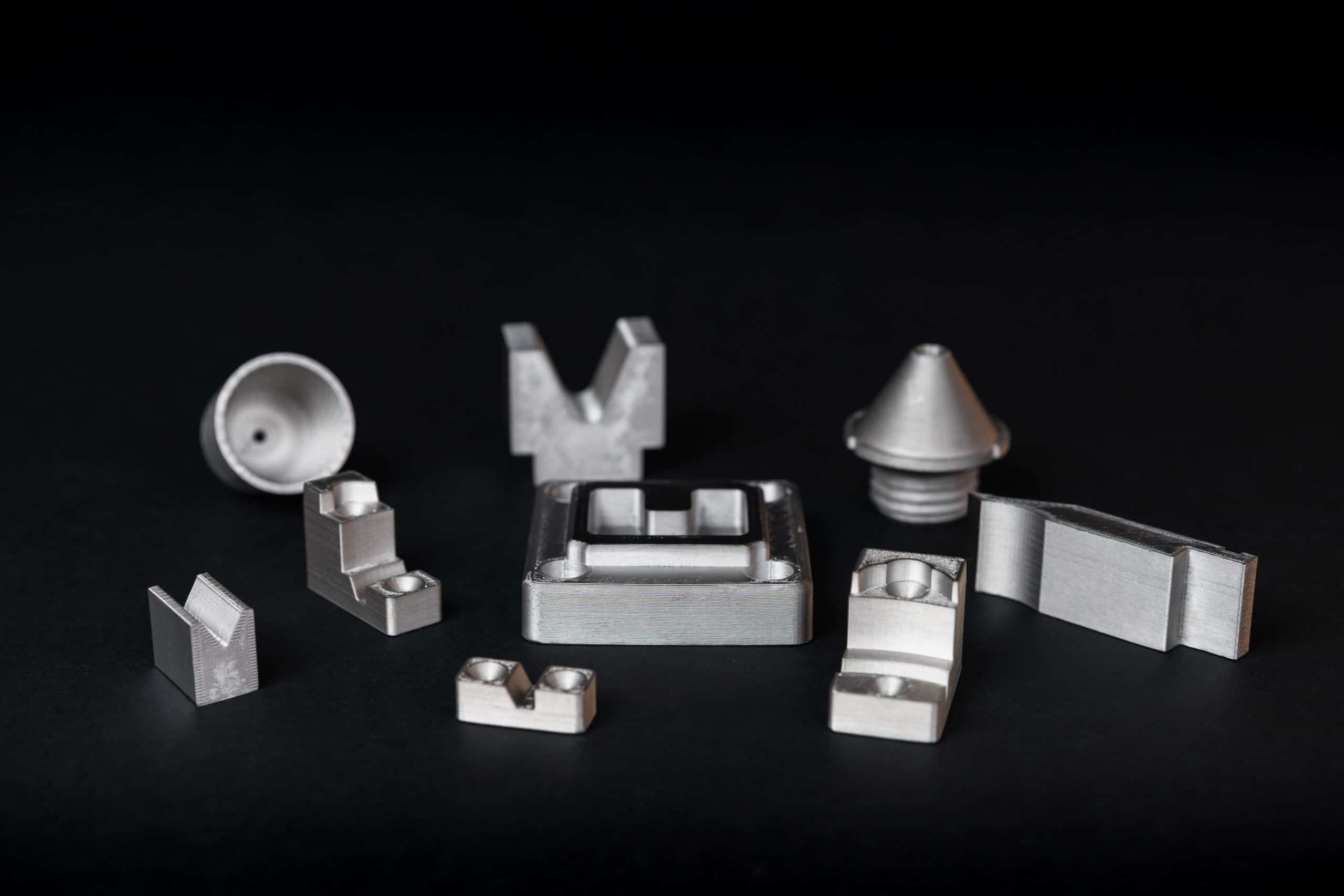

De gezamenlijke optimalisatie van hardware, software en materialen zet een nieuwe standaard voor een ongelooflijke oppervlaktekwaliteit. Dit is belangrijk omdat zeer herhaalbare extrusie (zichtbaar als uitstekende oppervlaktekwaliteit) de sleutel is tot dimensionale nauwkeurigheid en pasvorm. Het eindresultaat is een 3D geprinte component van zuiver metaal op perfect formaat.

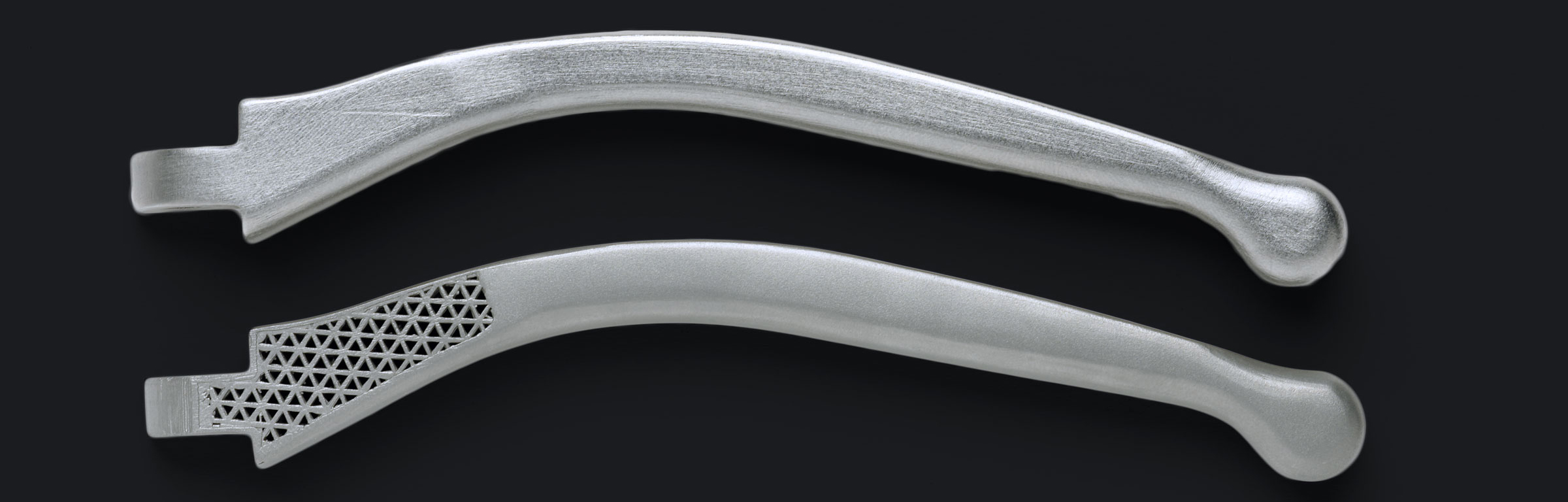

De binnenste honingraatstructuur maakt het mogelijk om met een minimum aan materiaal de hoogste sterkte te bereiken.

De ADAM-technologie biedt fabrikanten unieke voordelen. Ten eerste kunnen ontwerpers volledig gesloten structuren creëren. Bij eerdere 3D-printprocessen van metaal moest er een uittrekgat in het ontwerp worden aangebracht om het metaalpoeder een plaats te geven om uit het onderdeel te komen, zodat er niets in het onderdeel vast komt te zitten. Omdat het bindmiddel gemakkelijk brandt met de ADAM-technologie, kunnen onderdelen volledig worden ingesloten. Ten tweede, omdat fabrikanten deze gesloten ontwerpen kunnen maken, kunnen ze gebruik maken van complexe interne structuren om robuuste onderdelen te maken die licht van gewicht zijn en minder kosten met zich meebrengen. Ten derde maakt de ongelooflijk lage prijs, in combinatie met de hoge resolutie en kwaliteit van de uiteindelijke onderdelen, veel meer toepassingen mogelijk dan voorheen.

Stanley Black & Decker

De ingenieurs van Stanley Black & Decker waren op zoek naar een kosteneffectieve manier om complexe onderdelen met een laag volume te produceren. Na het onderzoeken van de metaal 3D-printtechnologie heeft het Infrastructure Innovation Center van Stanley Black & Decker heeft gekozen voor de Metal X additive manufacturing technologie van Markforged om betrouwbare 3D-geprinte onderdelen te produceren en de productiekosten en doorlooptijden te verlagen.

Door gebruik te maken van Markforged’s additieve productietechnologie voor de Metal X verwacht het Infrastructuurteam de productiekosten van twee verschillende onderdelen te verlagen – een aandrijfhuis voor de PD45 Hydraulische Post Driver en een wielas voor de PG10 profielkikkermolen. De ingenieurs van Stanley Infrastructuur hebben de prestaties, de duurzaamheid en de levenscyclus van elk van de twee onderdelen grondig getest en goedgekeurd als productieonderdelen tegen een fractie van de kosten.

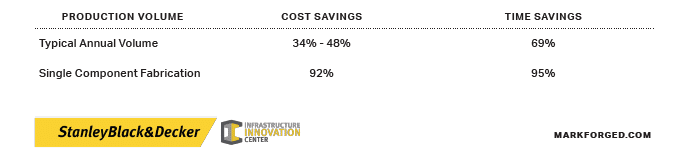

Door het huidige productieproces te vervangen door Markforged Metal X bespaart Stanley Infrastructure tussen 34% en 48% op de productiekosten en vermindert de doorlooptijd van onderdelen met 69%. Hoewel dit al een aanzienlijk besparingspotentieel is, kunnen ze de Metal X nog beter gebruiken voor de productie van losse onderdelen (in dat geval produceert Stanley Infrastructure vaak losse onderdelen voor apparatuur in het veld).

Aangezien het bestaande proces alleen onderdelen in serie produceert, is het 3D printen van individuele onderdelen met Metal X 12,5x goedkoper en 20x sneller dan gieten en CNC bewerking.

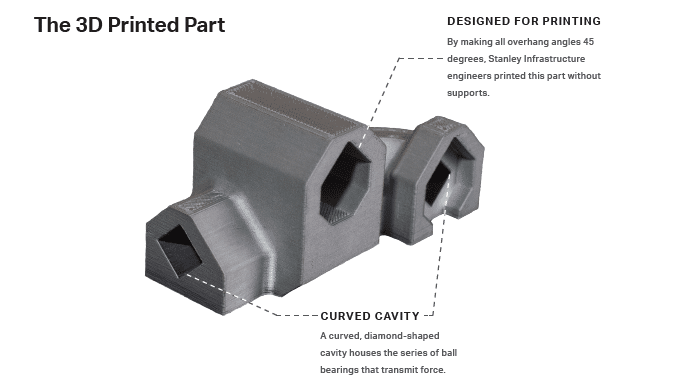

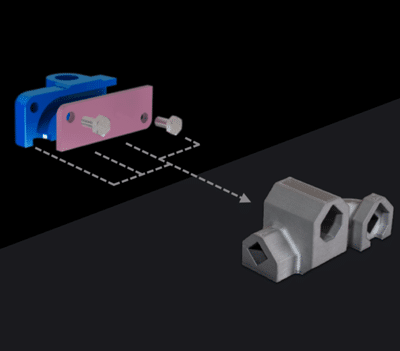

Verminderde complexiteit

Het oorspronkelijke aandrijvingshuis bestond uit vier componenten: een gegoten en bewerkte hoofdbehuizing, een lasergesneden afdekplaat en twee bouten die de assemblage bij elkaar hielden. De ingenieurs van Stanley Infrastructuur werkten samen met Markforged om het onderdeel te optimaliseren voor 3D-printing met de Metal X. In plaats van de vierdelige assemblage wordt het nieuw ontworpen onderdeel in 3D geprint als een doorlopend onderdeel zonder ondersteunend materiaal, wat resulteert in een aanzienlijke besparing op productiekosten en ontwerptijd.

Volgens een ingenieur van Stanley Infrastructuur kan Stanley alleen al op dit gebied duizenden dollars per jaar besparen door de kwaliteit en betrouwbaarheid van de onderdelen die ze gewend zijn van CNC-onderdelen te repliceren. Het gedetailleerde gebruikersrapport van Stanley Black & Decker is hier te vinden.

Serieproductie

“Wat echt belangrijk is, is om het productievolume zo snel mogelijk te kunnen verhogen.” / Elon Musk

Het is nu net zo eenvoudig als het selecteren van een onderdeel, het selecteren van het materiaal en het printen op een vloot van 3D-printers in een gebruikersorganisatie. Van overal ter wereld. Metalen 3D-printboerderijen verkorten de ontwikkelingstijd en overbruggen de kloof tussen prototyping en productie. Maak gebruik van een cloudgebaseerde oplossing voor vlootbeheer. Er zijn wereldwijd duizenden printers die onderdelen produceren – allemaal met volledige telemetrie, foutbewaking, feedback en analyse. Zie het als een gedistribueerde drukkerij. Bij Markforged in Boston draaien meer dan 100 printers parallel. De helft is bestemd voor de productie van onderdelen voor de ontwikkeling van nieuwe Markforged 3D-printers. 30 3D-printers worden op lange termijn getest en 20 produceren monsters – ongeveer 11.000 onderdelen per maand.

Een ander hoogtepunt: als u prototypes wilt printen – gebruik een printer voor de productie – of gebruik 100, maakt het aantal 3D-printers niet uit. Dat komt omdat de 3D-printtechnologie achter ADAM de kosten fundamenteel verlaagt. Je begint met een bekend high-volume proces (MIM). 3D printen in plaats van spuitgieten. Meerdere 3D-printers die worden aangestuurd door software voor wagenparkbeheer. Een sinteroven met een volledige stapel is ontworpen om te concurreren met een spuitgietmatrijs – waardoor een printfarm 500-1000 units mogelijk wordt.

Conclusie

Al duizenden jaren gieten mensen metaal in mallen. Nu hebben we een betere en gemakkelijkere manier gevonden. Het digitale tijdperk veranderde alle bij de mens bekende industrieën – muziek, fotografie, telecommunicatie, e-mail en het internet. Maar het fabricageproces is grotendeels hetzelfde als in de jaren vijftig. Het is tijd voor de machinebouw om het digitale tijdperk in te gaan.

Heeft u zich afgevraagd of uw bedrijf kan profiteren van Additive Manufacturing? Moet metaal 3D-printen deel uitmaken van uw innovatiestrategie? Zou een gewichtsvermindering van 65% het eindresultaat beïnvloeden? Aangezien Markforged’s complete metalen 3D-printoplossing, inclusief sinteroven en wasplaats, beschikbaar is voor ongeveer 150.000 EUR, zou de Metal X de Metal 3D-printer kunnen zijn waarop u hebt gewacht. Laat ons u persoonlijk overtuigen en vraag naar uw persoonlijke proefstuk.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Over de auteur: Richard Elving, APAC Channel Sales Manager voor Markforged met meer dan 15 jaar ervaring in de verkoop, heeft een uitgebreide kennis van de productie-industrie en bezoekt meer dan 4000 productievestigingen in Noord-Europa en APAC voor organisaties als Autodesk, Dassault Systemes en SolidWorks, waar hij werd erkend voor zijn uitzonderlijke verkoopsucces.

De tekst is vertaald en aangepast vanuit het Engels. Originele post:

https://www.linkedin.com/pulse/how-affordable-metal-3d-printing-changing-way-we-make-richard/

Lees meer over toepassingen met metaal 3D-printing!

Voor welke toepassingen is de Metal X geschikt? Hoe ontwerp ik op de juiste manier voor metaal 3D-printing? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We hebben een aantal informatie die u direct naar de bijbehorende antwoorden leidt.

Leave A Comment