PTZ Prototypenzentrum GmbH in Dresden produceert al meer dan 20 jaar prototypes in metaal en kunststof voor de meest uiteenlopende industrieën. PTZ heeft veel ervaring met verschillende additieve productieprocessen. Voor bijzonder veeleisende toepassingen werd geen oplossing gevonden – totdat de componenten additief op de Metal X konden worden vervaardigd.

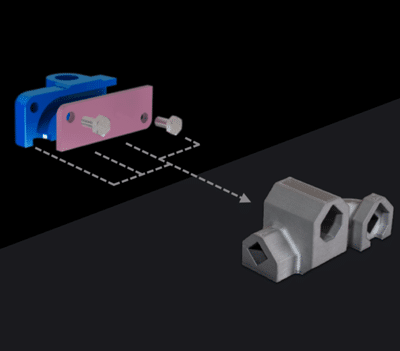

Deze gereedschapskoeler is oorspronkelijk vervaardigd uit aluminium door middel van bewerkingen. De koeler vereenvoudigt het krimpproces bij het in- en uitbouwen van het snijgereedschap aanzienlijk. Dit is een kenmerkend onderdeel van hoogprecisie freesgereedschap. Hoe geleidender de koeler is, des te sneller kan het gereedschap opnieuw worden geconfigureerd. De aluminiumkoeler was eenvoudig te vervaardigen, maar kon door de thermische prestaties niet de gewenste cyclustijden van PTZ bereiken.

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

In eerste instantie probeerde het team selectieve lasersmelttechnologie te gebruiken om een krachtiger ontwerp van een AlSi10Mg legering te produceren. Ze bereikten betere prestaties dankzij de complexe interne koelkanalen, maar het nieuwe ontwerp was niet bestand tegen de koelvloeistof en het proces was vrij duur en moeilijk te implementeren.

Markforged’s koper was de perfecte oplossing voor het PTZ-probleem. Hun nieuwe ontwerp bevatte conforme koelkanalen die de gereedschapskoeler uiterst efficiënt zouden maken. Dit ontwerp kon echter niet conventioneel worden vervaardigd. Met dit ontwerp was PTZ in een uitstekende positie om het idee in hooggeleidend koper op de Metal X uit te voeren.

De nieuwe gereedschapskoeler is bestand tegen de koelvloeistof en koelt 38% sneller dan de vorige ontwerpen. Met ongeveer 40 gereedschapswissels per dag op twee CNC-machines bespaarde het ook nog eens 111 uur per jaar. Gezien het gemiddelde uurtarief van de machine betekent dit dat PTZ alleen al op de machinetijd ongeveer € 7.000 per jaar bespaart. Door gebruik te maken van de meest kosteneffectieve en hoogwaardige materialen was de Markforged technologie de enige logische keuze voor de gereedschapskoeler. Het team is van plan om samen met Markforged Copper elektrotechnische onderdelen voor de automobielindustrie te ontwikkelen.

Wat zijn de voordelen van koper 3D-printing?

Lees meer over toepassingen met metaal 3D-printing!

Voor welke toepassingen is de Metal X geschikt? Hoe ontwerp ik op de juiste manier voor metaal 3D-printing? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We hebben een aantal informatie die u direct naar de bijbehorende antwoorden leidt.

Leave A Comment