Heeft u een “Frank” in uw bedrijf?

“Het eeuwige probleem van de machinebouwer is het wachten op onderdelen.”

Als ingenieur kunt u in enkele minuten of uren een complex CAD-model maken, maar het fabricageproces kan… U zult weken of maanden moeten wachten. We missen productleveringstermijnen, nieuwe producten worden te laat geleverd, we missen zakelijke kansen en we kunnen niet concurreren. Lange doorlooptijden vertragen het vermogen van uw bedrijf om te innoveren, verhogen de time-to-market en verlagen de marges. Volgens het Timex-onderzoek brengt de gemiddelde persoon ongeveer 5 jaar van zijn of haar leven door met wachten.

Waarom duurt het dan zo lang om je onderdelen af te werken?

Dat is “Frank.” Frank werkt in uw werkplaats of Frank werkt in een productiefaciliteit waaraan u uw productie uitbesteedt. Omdat de gehele onderdelenproductie door Frank wordt aangestuurd, bepaalt hij wanneer u uw onderdelen ontvangt en hoe het productieplan van het bedrijf eruit ziet. Hij vertelt u wat u wel en niet kunt doen, en zijn tijd om uw CAD-model te maken ligt tussen de 2 en 6 weken. In het ergste geval is hij in het buitenland gevestigd en duurt het maanden om uw onderdelen te produceren. In veel gevallen geven interne R&D/factory afdelingen het op en besluiten ze de productie van onderdelen uit te besteden.

Markforged is 5 jaar geleden opgericht in de huiskamer van Greg Marks, lange doorlooptijden dwongen hem om te zoeken naar een betere manier om stabiele onderdelen te produceren. Zijn droom: ingenieurs in staat stellen om snel onderdelen met een hoge sterkte te verkrijgen. Uit deze behoefte ontstond het idee om de koolstofvezelproductie en de 3D-printtechnologie samen te voegen en zo ontstond Markforged.

Hoe zit het met on-demand 3D printen?

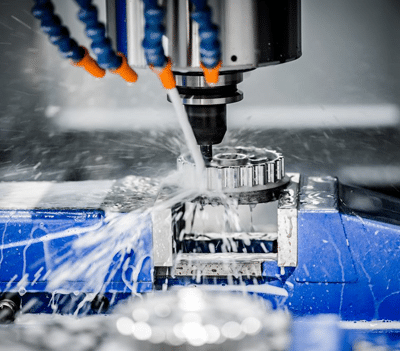

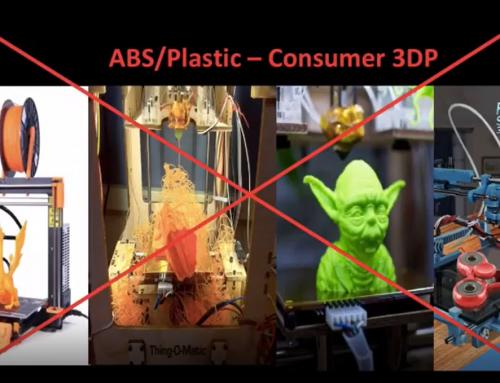

Voor Markforged kon je wel 3D geprinte kunststof onderdelen maken, maar kunststof is niet sterk genoeg voor industriële toepassingen.

Kunststof 3D-printers produceren onderdelen die zwak zijn en vatbaar voor breuk in industriële toepassingen, geen toleranties hebben, een slechte oppervlakteafwerking en lage hittebestendigheid hebben, geen snijvloeistoffen voor bewerkingsmachines kunnen verdragen en gevoelig zijn voor chemische stoffen die in de procesindustrie worden gebruikt. Om 3D-printing op schaal te brengen, had de industrie behoefte aan betrouwbare, herhaalbare processen die de kwaliteit van de productie zouden garanderen.

„Uiteindelijk vertegenwoordigt het onderdeel dat u produceert en aanbiedt aan uw klanten uw bedrijf.“

Vraag nu een Sample aan!

Overtuig uzelf van de sterkte van 3D geprinte componenten.

Het verschil van koolstofvezels

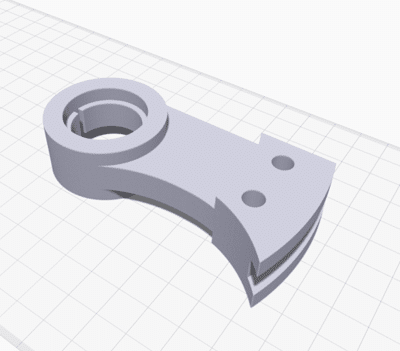

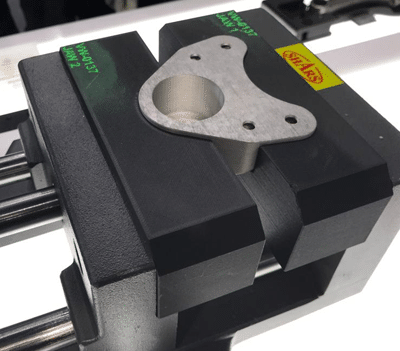

Markforged heeft ontdekt hoe je ononderbroken filamenten in 3D kunt afdrukken. En maakte het zo betaalbaar dat het gebruikt kan worden op het bureaublad van elke ingenieur. Door van prototype naar functioneel prototype te gaan om onderdelen voor eindgebruik te ontwikkelen die zo sterk zijn als staal, wint de industriële fabricage van additieven snel aan acceptatie in de industrie. Door onderdelen die u eerder met CNC/frezen heeft geproduceerd in 3D te printen, bespaart u tijd en geld.

„Nu kunt u genieten van de betrouwbaarheid van CNC-onderdelen met de flexibiliteit van 3D-printing.“

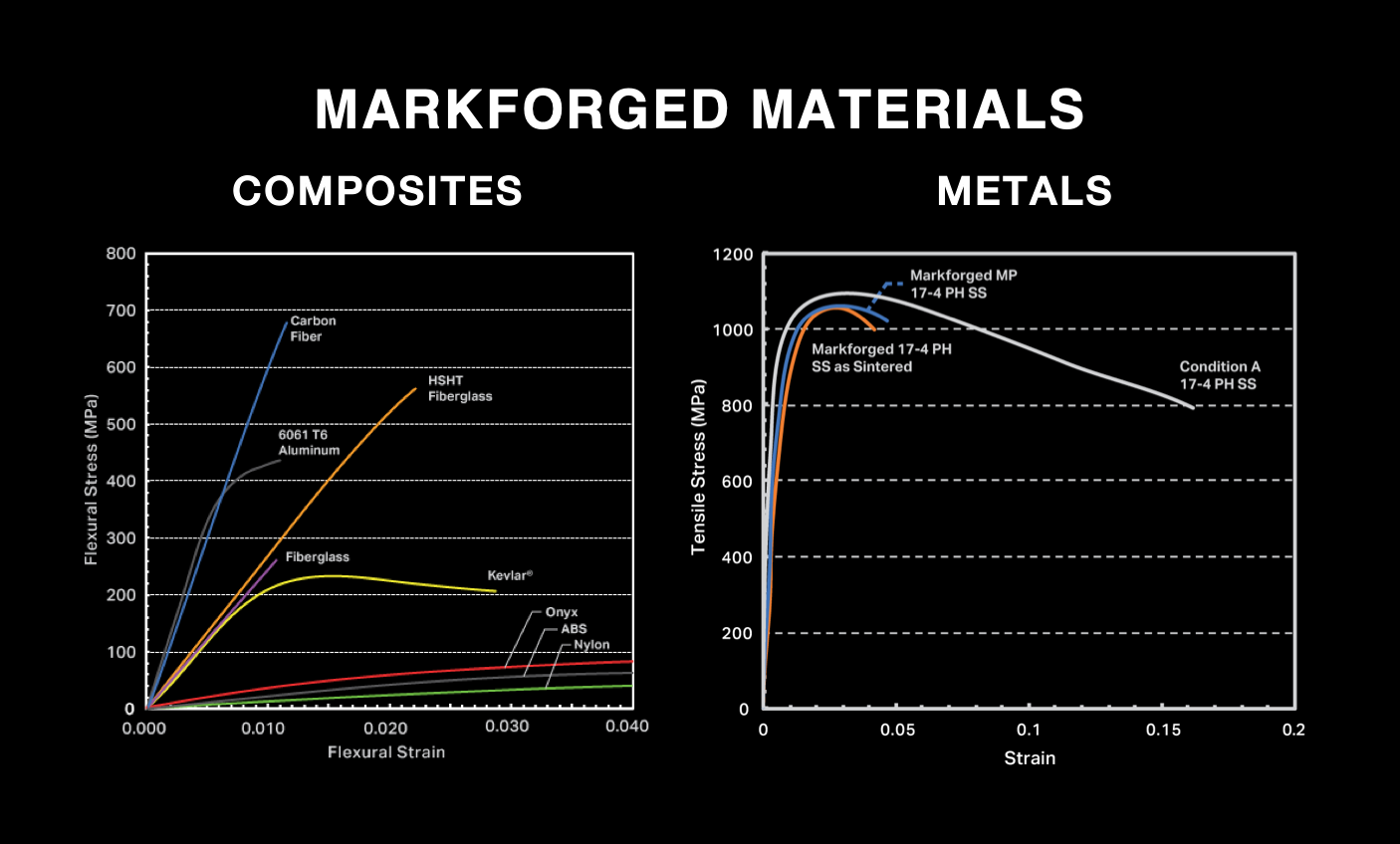

De unieke composietversterkingstechnologie van Markforged maakt het mogelijk om te printen met de sterkte van aluminium. Al onze onderdelen hebben een buitenlaag van nylon (of onyx), met de mogelijkheid om de structuur en vezelversterking te vullen. 3D-geprinte onderdelen zo stijf en stabiel als nooit tevoren!

Stronger dan aluminium. Markforged continu vezelversterkte onderdelen zijn in een heel andere klasse dan conventionele 3D geprinte kunststoffen. Aan de linkerkant zien we Onyx (onze basiskunststof) en hoe deze zich gedraagt ten opzichte van ABS en Nylon. Dezelfde lijnen zijn te zien in de grafiek rechts, maar je ziet ze gecomprimeerd rechtsonder – dat komt omdat continue vezelversterking de enige manier is om een kunststof onderdeel sterker te maken dan aluminium. Hoe sterk zijn deze onderdelen eigenlijk? Kunnen ze tot 10 ton dragen?!

De resultaten

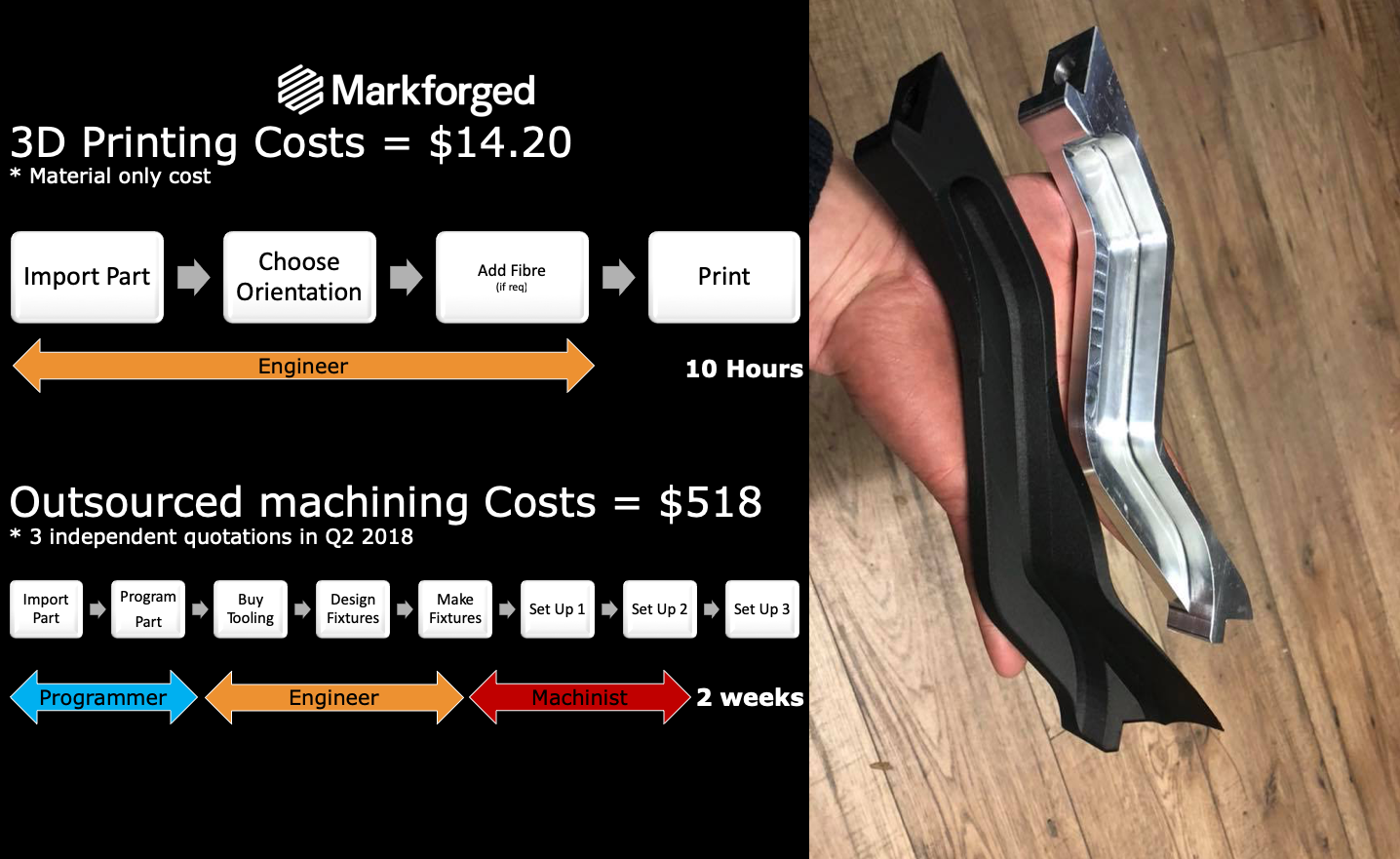

Wat betekent dat dan? U kunt nu onderdelen produceren die 23 keer sterker zijn dan de traditionele drukplastieken, 50 keer sneller dan het bewerken en voor 1/20 van de kosten van de traditionele productiemethoden voor stabiele onderdelen. Links ziet u een voorbeeld van een 3D geprint onderdeel dat sterker is dan aluminium, geproduceerd voor $14,20 aan materiaalkosten en in 10 uur zonder dat er een operator aanwezig is. Gemaakt voor 100% door een ingenieur. Het zou me 2 weken kosten en $518 om hetzelfde onderdeel te laten maken door een externe fabrikant.

Het aanbod van printers

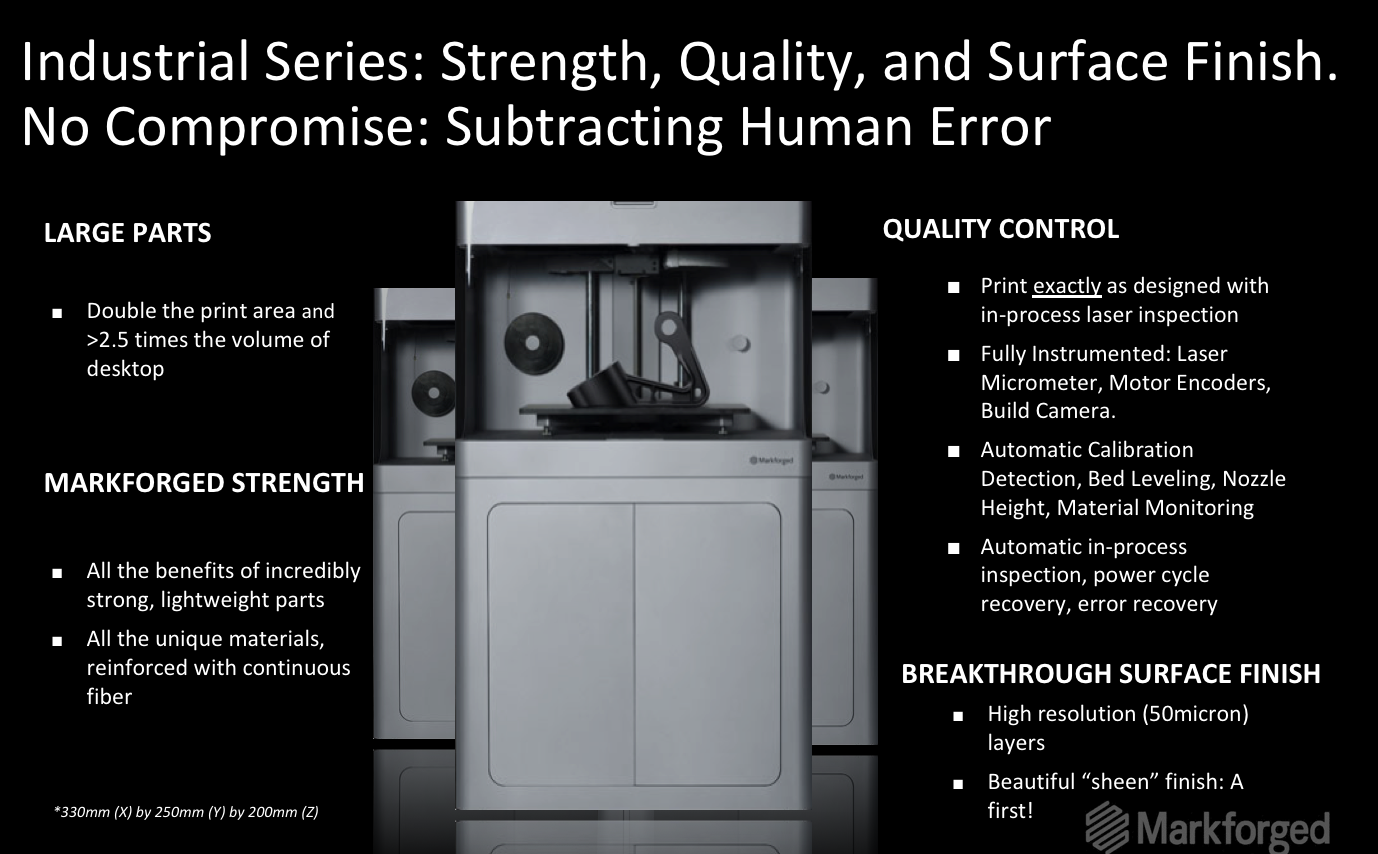

Druk eenmaal op druk en je bent klaar! Als u functieprototypes nodig heeft, gebruik dan een printer. Voor de productie, gebruik 100. We hebben al een eigen printer – we hebben een voorraad van 30 printers met 11.000 voorbeeld-onderdelen per maand!

Het Markforged succesverhaal

Er moeten veel Franken in de wereld zijn, want Markforged is exponentieel gegroeid. Het bedrijf is in hypergroeimodus en werd onlangs door Forbes genomineerd als het volgende miljardenbedrijf (https://www.prnewswire.com/news-releases/deloitte-unveils-2018-north-america-technology-fast-500-rankings-300750856.html) – het snelst groeiende hardwarebedrijf op de lijst!

Markforged is het enige bedrijf dat een industrieel 3D-printplatform aanbiedt – software, printers en materialen zijn ontworpen om een naadloze ervaring te bieden – wat resulteert in een ongelooflijk eenvoudig te gebruiken oplossing met onderdelen van hoge kwaliteit. Het is de perfecte oplossing om u van idee tot onderdeel te brengen.

Productie met een druk op de knop

IEDEREEN kan binnen een uur afdrukken ZONDER enige ervaring. Met Markforged Eiger-snijsoftware maken we onderdeel- en materiaalselectie en -bedrukking zo eenvoudig. De printerreeks. En een organisatie van gebruikers. Van overal. Elke plek ter wereld. De software is gratis beschikbaar (www.eiger.io).

Alle toonaangevende Markforged voordelen voor stabiele, gebruiksklare en functionele prototype-onderdelen. Markforged heeft elke industriële machine nauwkeurig geconfigureerd met een compleet sensorpakket, inclusief motorencoder en kalibratielaser, om veranderingen in de kamertemperatuur met één cijfer te compenseren. De X7 heeft een laserbesturing die de onderdelen in het midden van de print scant om de maatnauwkeurigheid voor de meest kritische toleranties en herhaalbaarheid te garanderen.

Hoogwaardige klanten

Dankzij het unieke karakter van Markforged onderdelen is het bedrijf erin geslaagd om een brede acceptatie te krijgen in alle branches – Markforged is het eerste adres voor hoogwaardige onderdelen geworden. Tot onze klanten behoren Porsche, Microsoft en Siemens.

Overzicht – Industrie 4.0 is NU

Neem even de tijd om na te denken over de veranderingen die deze technologie zal brengen in de manier waarop we de dingen vandaag en morgen ontwikkelen en implementeren. Als u om u heen kijkt, ziet u veel mogelijkheden om deze additieve productie toe te passen om meer zakelijke kansen te winnen, meer innovatieve producten te ontwikkelen en de uitdagingen van de concurrentie aan te gaan. Vanaf nu hoeft u niet meer op “Frank” te vertrouwen om de onderdelen te produceren die u nodig hebt, wanneer u ze nodig hebt.

Welkom bij de toekomst van de productie.

Lees meer over toepassingen met kunststof bedrukking met doorlopende vezels!

Welke continue vezel is geschikt voor welke toepassingen? Hoe ontwerp ik correct voor filament 3D printen? Wat zeggen gebruikers en waar kan ik meer informatie vinden? – Dit is de juiste plaats voor u! We zetten wat informatie op een rijtje die u direct naar de juiste antwoorden leidt.

Leave A Comment