Markforged Mechanical Features

De meeste 3D-printkunststoffen zijn niet sterk genoeg om draden te printen. Hun vloeigrens is beduidend lager dan die van metalen. Zelfs vezelversterkingen beschermen niet tegen hoge slijtage. Precisie en hoge hechtsterkte kunnen alleen worden gegarandeerd door metalen draden.

We hebben al eerder uitgelegd hoe dit probleem kan worden voorkomen door gebruik te maken van warmte- en draadinzetten. De metalen insert smelt en bindt met de kunststof. Dit kan vaak een goede oplossing zijn, maar er zijn wel beperkingen in het ontwerp. De insert moet aan de voorzijde van een onderdeel worden geplaatst en de uittrekweerstand wordt beperkt door de materiaaleigenschappen van de kunststof eromheen.

Een schroefdraadinzet wordt met behulp van warmte verwerkt tot een 3D geprint onderdeel.

Je kunt om de operatie heen werken. U kent deze techniek wellicht als “overdrukken”, “co-processing” of “embedded printing”. Het proces is vergelijkbaar met overmolding in spuitgieten, waarbij onderdelen in de matrijs worden geplaatst en het materiaal er omheen wordt gegoten. Zo worden bijvoorbeeld wielen van scooters geproduceerd. De rubberen banden worden om de metalen naven gegoten.

Wielen van een Razor-scooter. De polyurethaan band is gegoten rond de plastic naaf van het wiel. (bron: Razor)

Overzicht

We kunnen deze techniek ook gebruiken in 3D-printing. We stoppen met het printen en verankeren externe componenten. Dit stelt ons in staat om assemblages te produceren die voorheen als onmogelijk werden beschouwd. De insert is volledig ingebed in de print. Als het in het werkstuk wordt vastgehouden door vezelversterkte materiaallagen, zijn de meest duurzame schroefverbindingen mogelijk. Het enige wat u hoeft te doen is een uitsparing van het juiste formaat te ontwerpen, de druk te stoppen vlak voor het toevoegen van de toplaag, het onderdeel in te voegen en het printen voort te zetten.

Ontwerp richtlijnen:

- Toleranties: Bij het inbedden van componenten in 3D geprinte onderdelen is de tolerantie van de printer de meest kritische factor. Bij de Mark Two zorgt een tussenruimte van 0,05 tot 0,08 mm aan elke zijde voor een mooie pasvorm. Controleer dit voor de zekerheid op uw printer. Als de opening te groot is, zal het printmateriaal niet voldoende hechten met de insert, en als er niet genoeg ruimte is, zal de insert niet passen.

- Het oppervlak: Het oppervlak van het onderdeel dat u inbedt is ook belangrijk. Als het glad is, zult u er waarschijnlijk direct overheen blijven drukken. U kunt wat lijm op het onderdeel aanbrengen. Als het oppervlak niet vlak is, mag u het tijdens de rest van het drukproces niet aanraken. In ieder geval moet de bovenkant van het ingebedde deel onder de printkop liggen, anders loopt het in. Let tijdens het ontwerpproces op hoe het oppervlak eruit ziet en wanneer de afdruk moet worden gestopt en het onderdeel moet worden ingebracht.

- Ondersteunend materiaal: Idealiter heeft u geen ondersteuning nodig op de plaats waar u onderdelen wilt inbedden, omdat deze anders zouden botsen. Als het onvermijdelijk is, moet u ze verwijderen voordat u het onderdeel invoegt. U moet er ook voor zorgen dat er geen afdrukken in de lucht of op de insert staan.

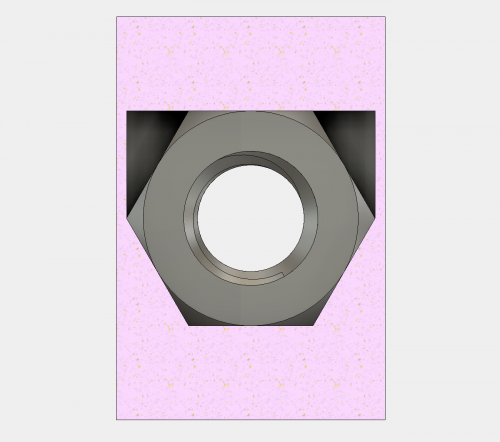

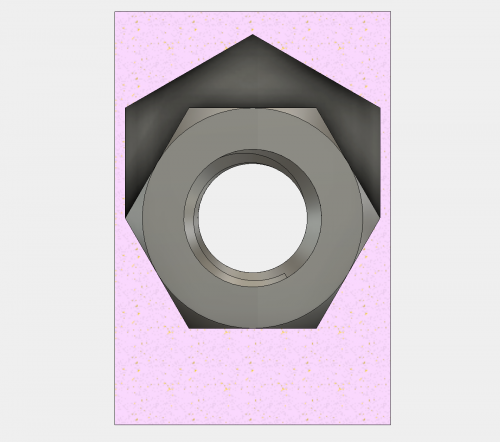

- De moer kiezen: Vierkante moeren zijn eigenlijk het meest geschikt in deze toepassing omdat ze, zelfs als ze veel gedraaid zijn, moeilijk uit de vorm van de uitsparing kunnen bewegen. Maar omdat zeskantmoeren vaker voorkomen, zal ik hieronder met deze moeren werken. Als je meer met deze methode wilt werken, zouden vierkante moeren een nuttige investering zijn.

Samenvatting van de procedure:

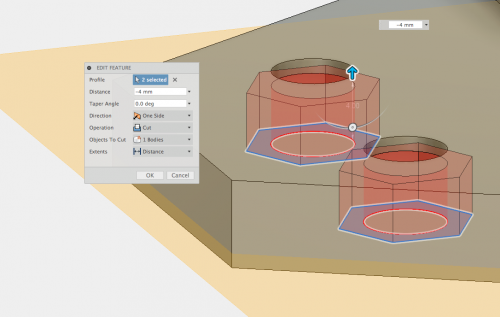

- Met uw CAD-programma steekt u een zeshoekige holte in het te printen onderdeel op de gewenste positie.

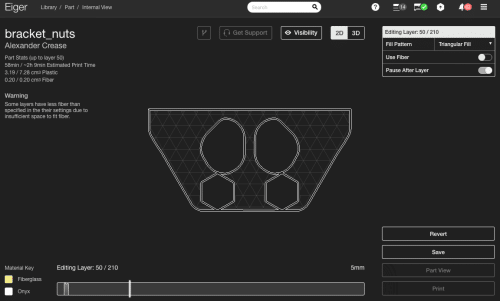

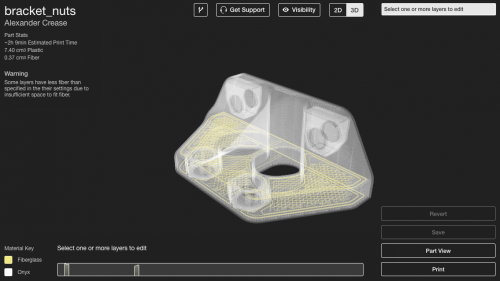

- Laad het onderdeel in Eiger en activeer de pauzefunctie voor de bovenste laag van de caviteit.

- Begin met printen en plaats de moer tijdens de pauze.

- Klik dan gewoon op “Resume” en let erop dat het mondstuk niet tegen de moer aankomt.

Embedded nuts in het XY-laag

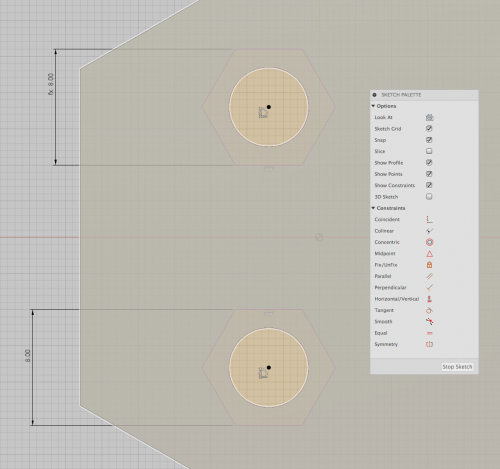

1. Het ontwerpen van de uitsparing: Nadat u het gat hebt ontworpen, meet u de moer die moet worden ingebed en plaatst u een uitsparing van een geschikte grootte. Het is het beste om hiervoor een extra laag te ontwerpen.

Het laag waarop ik de schets voor de nis maak.

Ik gebruik een M5 zeskantmoer (breedte 7,85 mm, hoogte 3,85 mm). De gegevens in het datablad zijn onnauwkeurig (8 x 4 mm), dus ik heb met de hand gemeten. Nu moeten de toleranties worden opgeteld (0,05 mm aan elke zijde). Ik heb dus een breedte van 7,95 mm en een hoogte van 3,95 mm. Maar ik wil er zeker van zijn dat de moer past en rond is op 8 x 4 mm.

Schets het moerprofiel inclusief toleranties op het vlak.

Vul de schets in zoals eerder berekend. De randen niet afronden of afschuinen, anders kunt u de moer later niet meer in het onderdeel steken.

Extrudeer de schets om de holte te creëren.

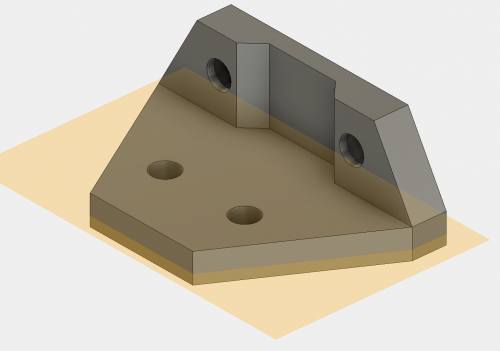

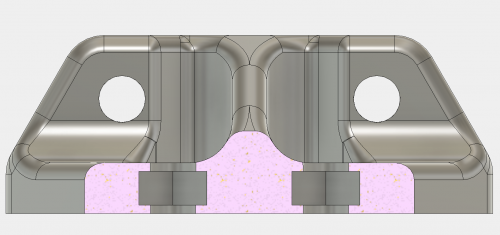

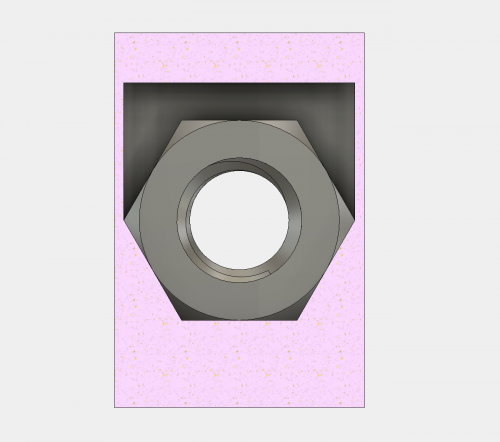

Een doorsnede van de moergaten voor de beugel.

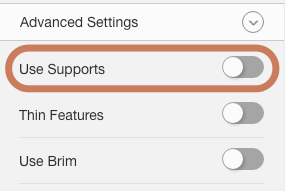

2. Voeg een onderbreking toe: In Eiger kunt u onderbrekingen toevoegen volgens gedefinieerde lagen. Zorg er eerst voor dat u de ondersteuning heeft uitgeschakeld (tenzij dit absoluut noodzakelijk is). Dit gebeurt onder “Advanced settings”.

De ondersteuning is uitgeschakeld in de geavanceerde instellingen.

Zoek de eerste laag van de uitsparing en scroll naar de laag VOOR. Een klik op “Pause after layer” voegt de pauze in.

Voeg een onderbreking in met de functie “Pause after layer”.

3. Vezels toevoegen: Om de houdkracht van de moer te verhogen, kunt u vezels boven of onder uw deel toevoegen. Op de foto hieronder heb ik vezels toegevoegd aan beide zijden van de moer voor een betere houdkracht. Ze kunnen ook op de zes zijwanden worden geplaatst, waardoor de moer niet kan verdraaien.

Vezels boven en onder de moer voorkomen dat deze wordt losgetrokken.

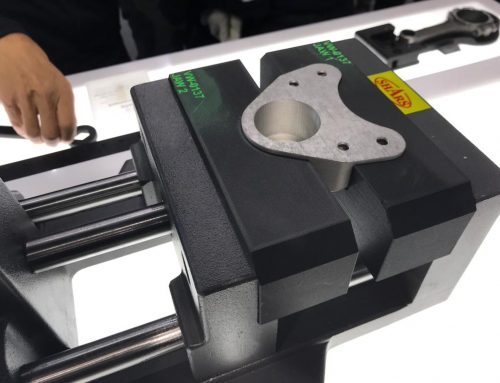

4. Afdrukken van het onderdeel: Nu is het tijd om te printen. In de dienstgegevens in Eiger kunt u zien wanneer het printen wordt onderbroken, zodat u niet hoeft te wachten. Tijdens de pauze duwt u het onderdeel in de uitsparing en gaat u verder met printen. Om er zeker van te zijn dat het nylon of onyx stevig op het onderdeel blijft zitten, kun je er een beetje van onze lijm op doen voordat je verder gaat (Let op! Op het gedrukte materiaal zelf kan de lijm tot laagscheiding leiden). Om de moeren op moeilijk bereikbare plaatsen in te bedden, kunt u de grondplaat zonder zorgen uit de printer halen en later opnieuw plaatsen. De kinematische koppelingen aan de onderkant klikken met een nauwkeurigheid van 10 micrometer terug in hun oorspronkelijke positie.

U hoeft alleen maar het bouwplatform te verwijderen, de moeren erin te steken en verder te gaan met het drukken.

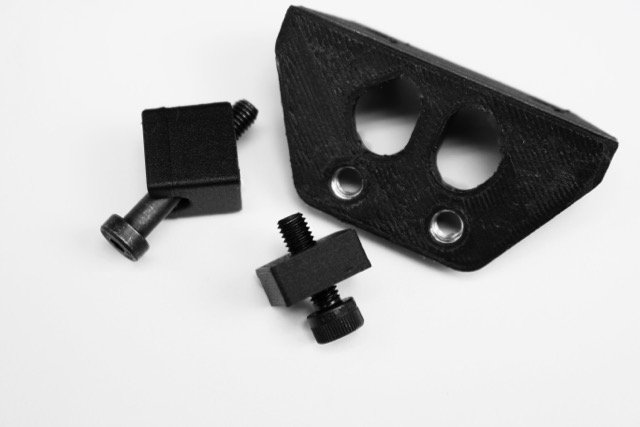

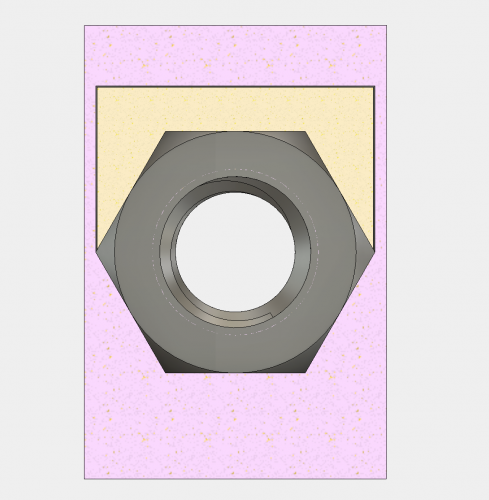

De ingebedde moeren van het 3D geprinte deel.

5. Omgaan met ondersteunend materiaal en gecompliceerde geometrieën (indien nodig): Als u steunmateriaal moet gebruiken, kunt u het er tijdens de onderbreking met een platte-neus-tang uittrekken. Dit werkt echter alleen als uw holte een vlak plafond heeft. Als u onderdelen met complexere oppervlakken inbedt, kunt u geen steunmateriaal gebruiken. U moet ofwel gebogen of schuine overstekken gebruiken om de spouw schoon te houden, ofwel een secundair deel met een vlak oppervlak bedrukken om het materiaal te verwijderen. Dit proces wordt hieronder beschreven.

Afdrukken van secundaire onderdelen voor het inbedden van moeren op andere lagen

De toevoeging van ingebedde moeren op andere lagen brengt ontwerpinspanningen met zich mee. Een secundair onderdeel is vereist. Als voorbeeld wil ik een zeskantmoer in mijn deel inbouwen zoals weergegeven in de doorsnede hieronder met zijn as parallel aan de bouwplaat. (Een vierkante moer zou hier de eenvoudigste oplossing zijn, omdat deze een vlak oppervlak biedt voor het drukken). Als ik de holte zoals afgebeeld laat staan, is ondersteunend materiaal nodig dat moet worden verwijderd.

Bij een vlakke overhang worden de zijkanten van het plafond niet ondersteund.

Ik zou een schuine overhang in de holte kunnen inbouwen. Maar nu kan ik nog steeds geen steunmateriaal gebruiken en bovendien zit de moer niet vast, maar zou hij verdraaien bij het aandraaien van een schroef in de holte.

Met een schuine overhang draait de moer in de holte.

In plaats daarvan kan ik een secundair onderdeel aan de print toevoegen, dat de moer vastzet en de printer een vlakke bovenkant geeft voor het printen. Hiervoor maak ik een uitsparing met een vlakke bovenkant voor de moer:

Met iets meer ruimte in de uitsparing kunnen we een secundair onderdeel integreren om de moer vast te zetten.

Ontwerp een klein deel dat de resterende ruimte in de holte vult. Houd ook hier rekening met de toleranties.

De moer kan nu in de holte worden vastgezet met een secundair onderdeel.

Dit kan naast het hoofdcomponent worden afgedrukt, zodat ik het tijdens de onderbreking met de moer kan inbrengen, en verder kan afdrukken op de vlakke bovenkant van het secundaire component, zoals bij de schuine vierkante moer eronder.

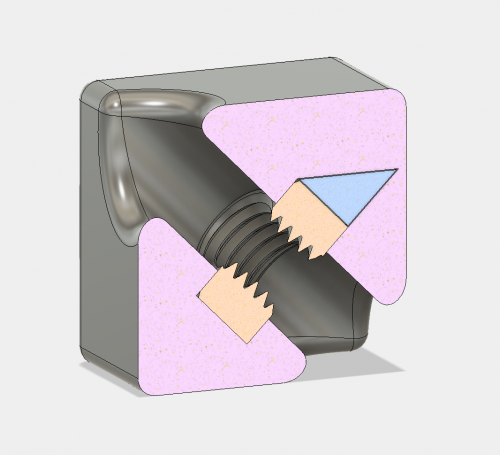

Je kunt dezelfde methode ook gebruiken om de moeren onder andere hoeken in te voegen, je hebt alleen genoeg ruimte nodig om ze te plaatsen. Het kleine rechthoekige stukje in de dwarsdoorsnede hieronder zorgt ervoor dat een vierkante moer kruislings in het gedrukte deel wordt vastgezet:

Deze doorsnede toont een diagonaal ingebedde vierkante moer, die met een driehoekige spleetvuller wordt vastgezet.

Secundaire inserts maken schroeven onder alle hoeken mogelijk.

Met deze techniek kunnen moeren in 3D-geprinte delen onder elke hoek en op elke laag worden geïnstalleerd. Maar u hoeft zich niet te beperken tot moeren. Probeer uit hoe u het beste moeren of andere onderdelen kunt gebruiken en laat ons uw resultaten weten.

Leave A Comment