Das Unternehmen im Fokus

Amari Austria entwickelt und fertigt hochwertige Aluminiumlösungen für Bau, Industrie und Mobilität. Der Hauptsitz in St. Johann (Salzburg) ist das zentrale Kompetenzzentrum für Entwicklung, Produktion und Vertrieb.

Mit weiteren Niederlassungen in Ungarn und Rumänien betreut das Unternehmen nicht nur den DACH-Markt, sondern beliefert Kunden weltweit.

Das Portfolio reicht von Fassaden- und Fensterkonstruktionen über Hochwasserschutzsysteme bis hin zu Komponenten für Sonderfahrzeuge und den Schienenverkehr.

Warum es an der Zeit war, ein neues Fertigungsverfahren einzuführen

Bis 2015 wurden neue Produkte bei Amari klassisch entwickelt: auf Basis von Aluminiumprofilen, die gefräst, gebohrt oder verschweißt wurden. Auch Vorrichtungen und Prototypen wurden aus Metall mechanisch gefertigt und mussten oft aufwendig angepasst werden.

Im Verlauf wurde deutlich, dass insbesondere in folgenden Bereichen ein wachsendes Optimierungspotenzial besteht:

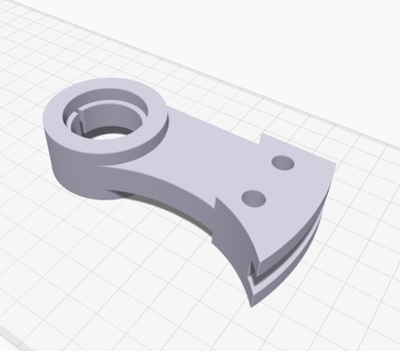

Deshalb wurde 2015 erstmals mit einem einfachen 3D-Drucker experimentiert – ursprünglich vor allem als internes Testobjekt. Doch schnell zeigte sich: Die additive Fertigung kann mehr als Anschauungsobjekte – sie bietet echte Vorteile in Entwicklung, Produktion und Wirtschaftlichkeit.

Wie der industrielle 3D-Druck bestehende Fertigungsverfahren perfekt ergänzt und optimiert

Das Ziel: Entwicklungszeiten verkürzen, Werkzeugkosten senken und die Fertigung deutlich flexibler gestalten. Die neue Technologie wurde zentral eingeführt und abteilungsübergreifend eingesetzt – von der Konstruktion über die Fertigung bis zum Vertrieb. Auch das notwendige Umdenken wurde aktiv gefördert: Der Vertrieb eignete sich Basiswissen an, Auszubildende konstruierten erste Bauteile, und das Management verankerte die additive Fertigung frühzeitig als

strategisches Zukunftsthema.

„Unser Ziel war nie, jemanden zu ersetzen. Wir wollten neue Möglichkeiten schaffen – schneller, wirtschaftlicher und kreativer.“ sagt Christoph Hölzl, Leiter Additive Fertigung. Heute ist der industrielle 3D-Druck fester Bestandteil der Entwicklungsprozesse und der Kleinserienproduktion. Seit 2023 nutzt Amari zusätzlich den FX20 von Markforged und erweitert die Kapazitäten damit deutlich Die Auslastung liegt bei bis zu 90 %, teils im 24/7-Betrieb. „Die Maschine arbeitet, während ich nach Hause fahre – das ist wie ein Kollege in der Nachtschicht.“

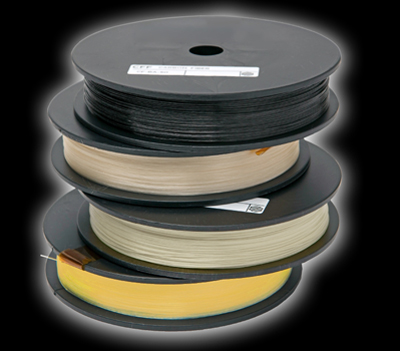

2017 begann Amari gezielt nach einer industrietauglichen 3D-Drucklösung zu suchen. Nach Tests mit Musterteilen und einem Besuch der Formnext wurde eine Maschine von Markforged angeschafft.

Ausschlaggebend waren

• die hohe Druckqualität,

• die Geschwindigkeit

• und die Möglichkeit, stabile Bauteile mit Endlosfaserverstärkung zu fertigen – auch für anspruchsvolle Anwendungen

„Die Kombination aus Druckqualität und Geschwindigkeit, die wir

mit dem FX20 erreichen, ist beeindruckend.”

– Christoph Hölzl, Innovation & Additive Fertigung

Technologie trifft Kultur – Der Wandel bei Amari

Die Einführung der additiven Fertigung war bei Amari weit mehr als eine technische Entscheidung sondern veränderte auch Strukturen und Denkweisen im Unternehmen. Von Anfang an wurde der industrielle 3D-Druck nicht einer einzelnen Abteilung zugeordnet, sondern als bereichsübergreifende Kompetenz etabliert. Entwicklung, Fertigung, Vertrieb und weitere Teams nutzen die Technologie gemeinsam – und bringen dabei ihre spezifischen Anforderungen und Ideen ein.

Um diese neue Arbeitsweise im Alltag zu verankern, setzt Amari auf gezielte Schulung und Qualifizierung:

• Produktmanager lernen die Einsatzmöglichkeiten der Technologie und der Bauteile kennen

• Vertriebsteams im Innendienst können Kunden gezielt bei der Identifikation geeigneter Anwendungen unter stützen.

• Auszubildende werden früh an die additive Denkweise herangeführt – von der Idee bis zum serienreifen Bauteil

Das Ziel: Additive Fertigung nicht als Insellösung, sondern als festen Bestandteil einer modernen, flexiblen und kollaborativen Arbeitsweise zu etablieren. Offenheit für neue Technologien ist fest in der Unternehmenskultur von Amari verankert – getragen von einem Management mit klarer Zukunftsvision und Mitarbeitenden, die Veränderung aktiv mitgestalten.

Additive Fertigung: Eine Technologie für alle Bereiche

Heute ist der industrielle 3D-Druck fester Bestandteil fast aller Geschäftsbereiche bei Amari – von der Entwicklung über die Fertigung bis zur Kleinserienproduktion.

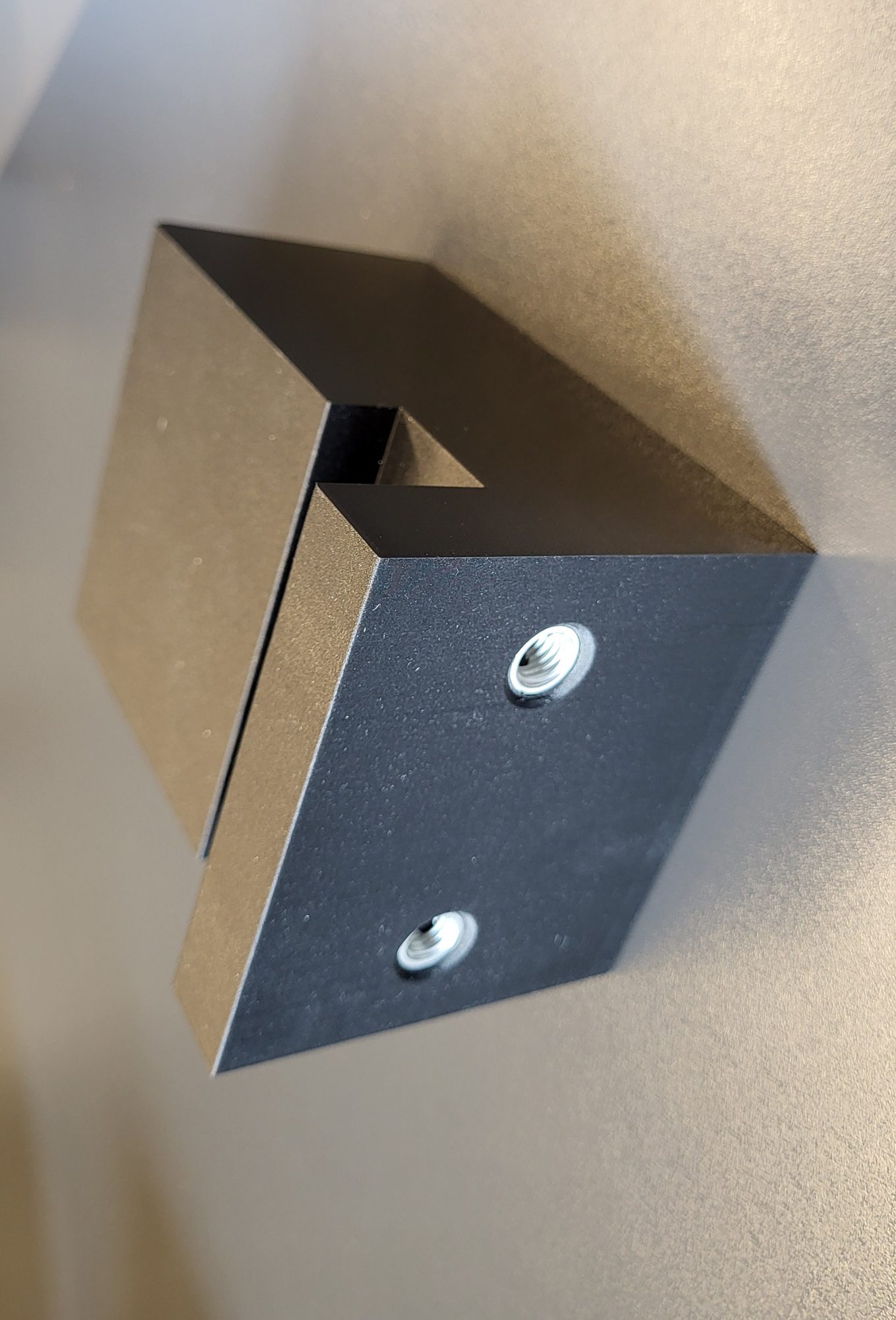

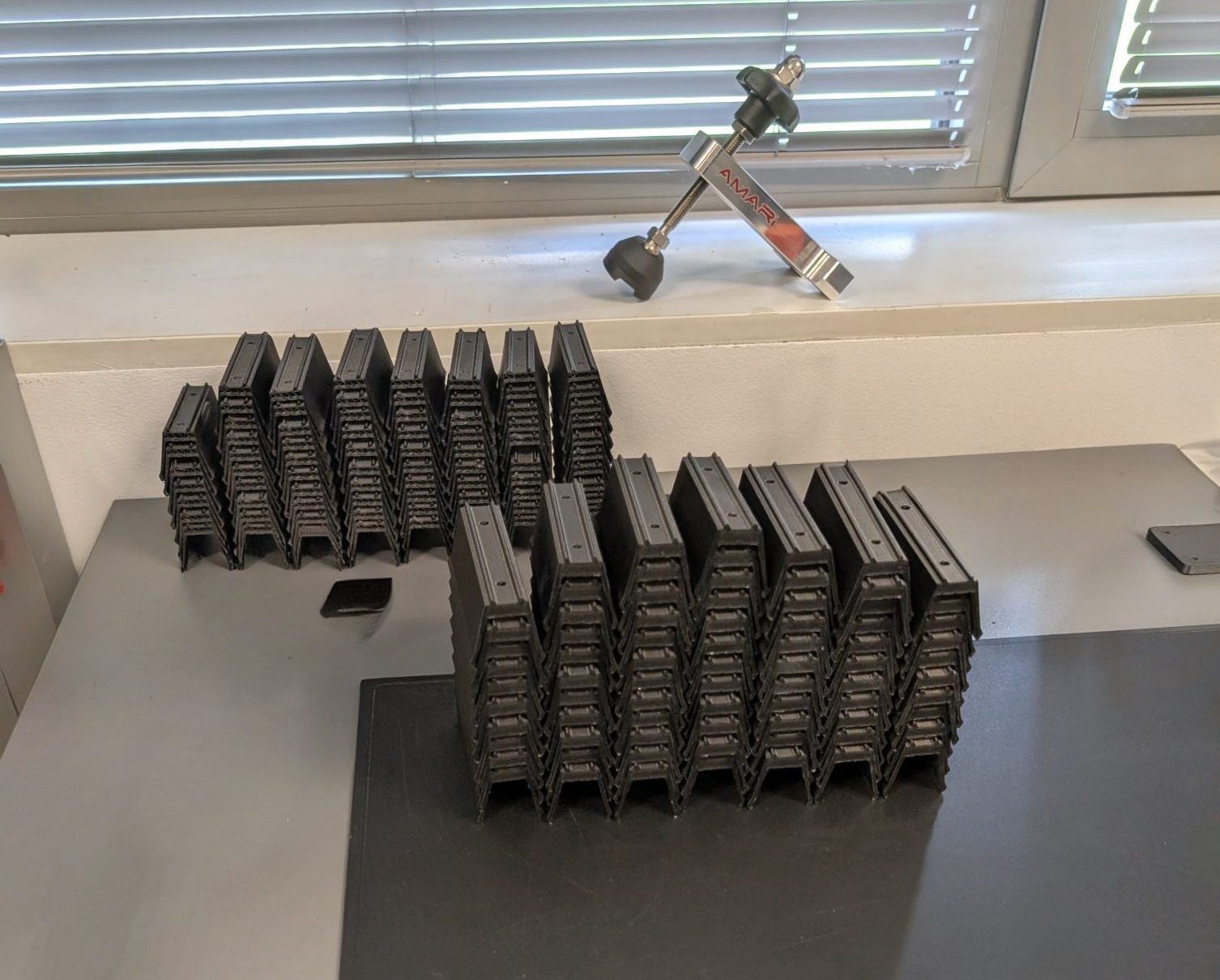

Besonders intensiv genutzt wird die Technologie in den Bereichen Architektur, Maschinenbau und Hochwasserschutz. Hier entstehen Funktionsteile wie Spannsysteme, Hochwasserschutz-Clips und Maschinenbauvorrichtungen – effizient, präzise und bedarfsgerecht.

Auch klassische Vorrichtungen und Prototypen werden zunehmend ersetzt. Ob Werkzeugwechsel, Identifikationssystem, Spannsysteme oder Prüfaufbauten – die Technologie ermöglicht schnelle, wirtschaftliche Lösungen ohne lange Vorlaufzeiten.

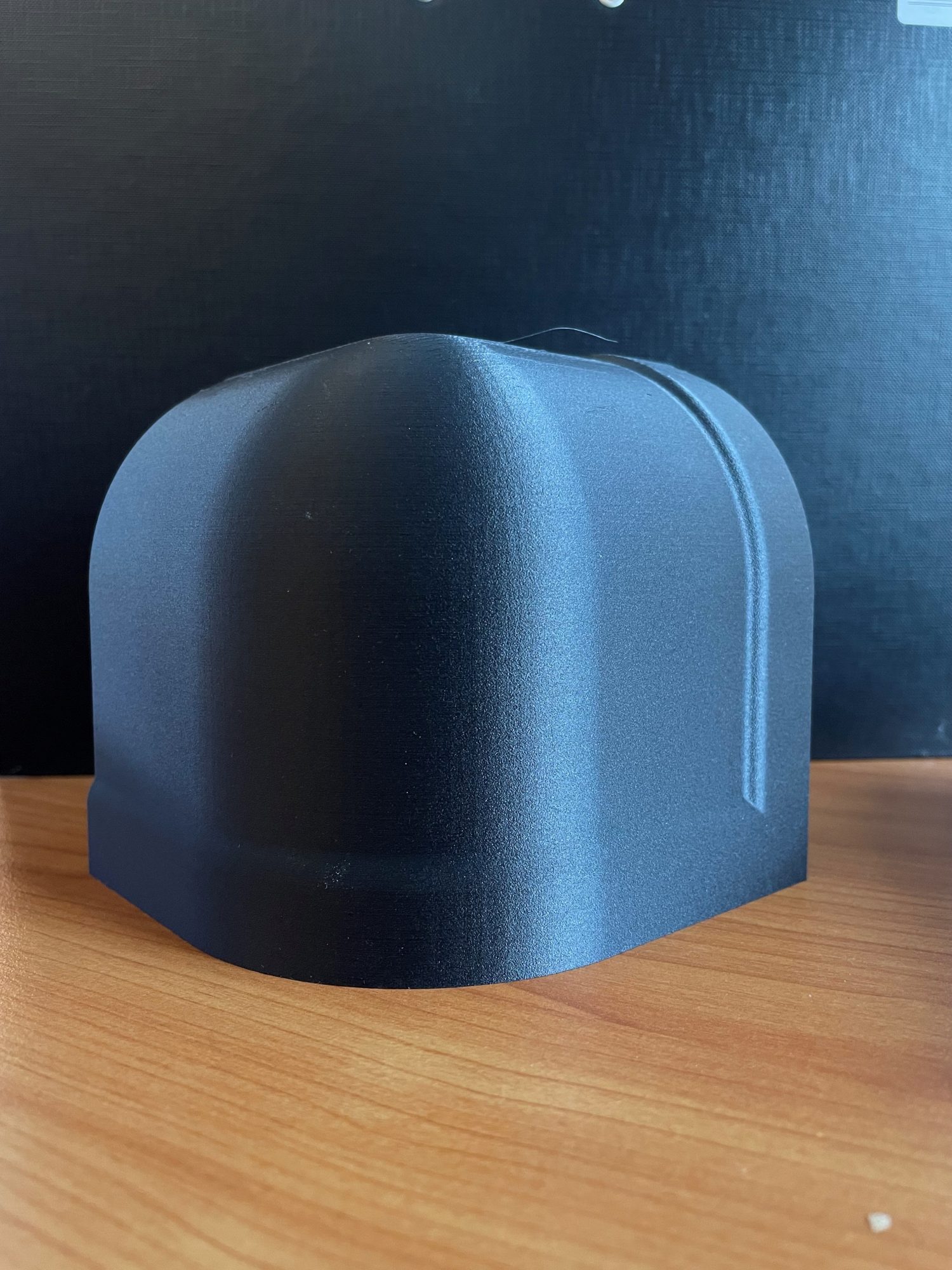

In der Nutzfahrzeugtechnik entstehen heute individuelle Bauteile wie Sondergehäuse, Adapter oder Kamera-Halterungen, die konventionell nur mit hohem Aufwand umsetzbar wären.

Neben internen Projekten wächst auch die externe Nachfrage. Kunden aus der Medizintechnik, dem Maschinenbau und der Versorgungslogistik setzen verstärkt auf additiv gefertigte Bauteile – individuell gefertigt, schnell verfügbar und wirtschaftlich attraktiv.

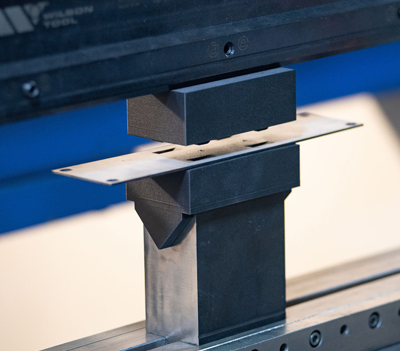

Praxisbeispiel: Hochwasserschutz-Clips

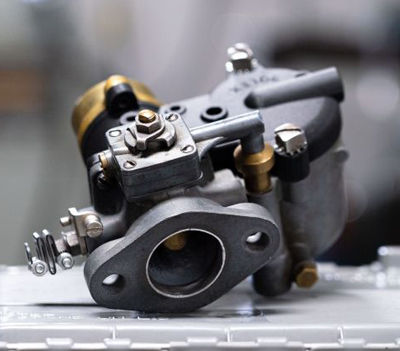

Ein Clip-Element, das früher mit einem Aluminiumwerkzeug gefertigt worden wäre, wird heute direkt im additiven Verfahren hergestellt.

Früher:

• Werkzeugkosten: 5.000–10.000 €

• Zzgl. Material, Lagerung und Zuschnitt

Heute:

• Additiv gefertigt für nur 7,50 € pro Stück

• Bei 1.000 Stück: Gesamtkosten ca.

7.500 € – und das ganz ohne Werkzeuginvest

Vorteile des industriellen 3D-Drucks bei Amari

Akzeptanz und Begeisterung

Feedback aus dem Team und vom Markt

Die Einführung der additiven Fertigung bei Amari stieß anfangs auf Zurückhaltung, insbesondere im Maschinenbau und in der Zerspanung.

Bedenken gab es vor allem hinsichtlich Stabilität, Maßhaltigkeit und möglicher Auswirkungen auf bestehende Prozesse.

Doch die Praxis überzeugte: Funktionale Vorrichtungen, deutlich kürzere Entwicklungszeiten und spürbare Kosteneinsparungen bewiesen schnell das Potenzial der neuen Technologie.

Entscheidend war, dass der industrielle 3D-Druck nicht als Ersatz, sondern als sinnvolle Erweiterung eingeführt wurde – mit dem klaren Ziel, schneller, flexibler und kundenorientierter zu arbeiten.

Heute ist die additive Fertigung bei Amari fest etabliert – in der Entwicklung, in der Produktion und im Vertrieb.

Auch Auszubildende arbeiten aktiv mit und realisieren eigene Projekte – praxisnah und zukunftsorientiert.

Die Kunden ziehen klare Vorteile: Besonders bei individuellen Lösungen, schneller Verfügbarkeit und komplexen Geometrien erhält Amari positives Feedback.

Viele Anwendungen wären mit konventionellen Verfahren weder technisch noch wirtschaftlich umsetzbar gewesen.

Ausblick: Die Zukunft der additiven Fertigung bei Amari

In den letzten Jahren hat sich die additive Fertigung bei Amari von einem unterstützenden Hilfsmittel zu einem unverzichtbaren Bestandteil der Entwicklung und Produktion entwickelt.

Der nächste große Schritt steht bereits bevor: Die additive Fertigung soll künftig als eigenständige Business Unit organisiert werden – mit klaren Strukturen, einem eigenen Auftritt und definierten Zuständigkeiten.

Das Ziel ist ambitioniert: Additive Fertigung soll nicht nur andere Abteilungen unterstützen, sondern eigenständig neue Produkte, innovative Lösungen und zukunftsweisende Geschäftsmodelle ermöglichen.

Gleichzeitig bleibt sie ein verbindendes Element, das Schnittstellen zwischen Entwicklung, Produktion, Vertrieb und externen Partnern schafft.

Geplante Schwerpunkte sind unter anderem:

• Oberflächenveredelung zur Qualitätssteigerung

• Einsatz moderner Scantechnologien für Reverse Engineering

• Ausbau der Kleinserienfertigung und Etablierung eines standardisierten Bauteilkatalogs

• Erweiterung der Fertigungskapazitäten, etwa durch zusätzliche Maschinen

• Einstieg in den Metall 3D-Druck, um das Anwendungsspektrum weiter zu vergrößern

Sie hätten gern eine Live-Demo, haben Fragen oder benötigen ein Angebot für einen Markforged 3D-Drucker?

Nehmen Sie jetzt Kontakt mit uns auf!

![]() Mark3D GmbH

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396 00

E-Mail: markforged@mark3d.de

Weltmarktführer vertrauen auf Markforged 3D-Drucker