Markforged Mechanical Features

Die meisten 3D-Druckkunststoffe sind zum Drucken von Gewinden nicht stabil genug. Ihre Streckgrenze liegt deutlich unter der von Metallen. Auch Faserverstärkungen schützen hier nicht vor hohem Verschleiß. Präzision und hohe Verbindungskraft können nur von Metallgewinden gewährleistet werden.

Wir haben zuvor bereits erklärt, wie man dieses Problem mithilfe von Hitze und Gewindeeinsätzen umgehen kann. Der Metalleinsatz schmilzt und verbindet sich mit dem Kunststoff. Das kann oft eine gute Lösung sein, allerdings sind damit auch Einschränkungen im Design verbunden. Der Einsatz muss auf der Vorderseite eines Teils angebracht werden und seine Auszugsfestigkeit ist durch die Materialeigenschaften des Plastiks um ihn herum begrenzt.

Ein Gewindeeinsatz wird mithilfe von Wärme in ein 3D-gedrucktes Teil eingearbeitet.

Man kann um den Einsatz herum arbeiten. Möglicherweise kennen Sie diese Technik unter dem Namen „Overprinting“ (Überdrucken), „Co-Processing“ (Co-Verarbeitung) oder „Embedded Printing“ (Eingebetteter Druck). Die Vorgehensweise ähnelt dem Umspritzen in Spritzgussverfahren, wo Teile in die Form gelegt werden und das Material um sie herum gegossen wird. So werden beispielsweise Räder von Skootern hergestellt. Die Gummireifen sind um die Metallnaben herum gegossen.

Räder eines Razor-Scooters. Der Polyurethan-Reifen wird um die Kunststoffnabe des Rades gegossen. (Quelle: Razor)

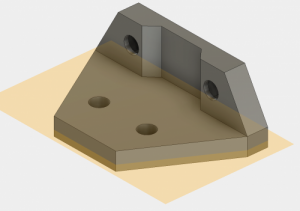

Überblick

Diese Technik können wir auch im 3D-Druck nutzen. Wir halten den Druck an und betten externe Komponenten ein. So können wir Baugruppen herstellen, die bis jetzt als unmöglich zu fertigen galten. Der Einsatz wird komplett in den Druck einbetten. Wenn er von faserverstärkten Materialschichten im Werkstück festgehalten ist, sind haltbarste Schraubverbindungen möglich. Dafür muss man bloß eine Aussparung von passender Größe designen, den Druck genau vor Hinzufügen der obersten Schicht anhalten, die Komponente einfügen, und den Druck fortsetzen.

Designrichtlinien:

- Toleranzen: Beim Einbetten von Komponenten in 3D-gedruckten Teilen ist die Toleranz des Druckers das Ausschlaggebendste. Auf dem Mark Two sorgt ein Spalt von 0,05 bis 0,08 mm an jeder Seite Seite für eine schöne Passform. Zur Sicherheit sollten Sie das an Ihrem Drucker auf jeden Fall nachprüfen. Bei einem zu großen Abstand verbindet sich das Druckmaterial nicht ausreichend mit dem Einsatz, bei zu wenig Platz passt der Einsatz nicht mehr herein.

- Die Oberfläche: Die Oberfläche des Teils, das Sie einbetten, ist auch wichtig. Ist sie glatt, werden Sie wahrscheinlich direkt darüber weiterdrucken. Dabei können Sie etwas Klebstoff auf dem Teil anbringen. Ist die Oberfläche nicht flach, darf sie im weiteren Verlauf des Druckes nicht berührt werden. In jedem Fall muss die Oberseite des eingebetteten Teils unter dem Druckkopf liegen, sonst läuft dieser hinein. Achten Sie während des Designens darauf, wie die Oberfläche aussieht, und wann der Druck angehalten und das Teil eingefügt werden muss.

- Unterstützendes Material: Idealerweise brauchen Sie keine Unterstützungen, wo Sie Teile einbetten wollen, weil diese sonst kollidieren würden. Lässt es sich nicht vermeiden, müssen Sie sie vor Einfügen des Teils entfernen. Außerdem müssen Sie sicherstellen, dass nicht in der Luft oder auf dem Einsatz gedruckt wird.

- Auswählen der Mutter: Quadratische Muttern sind in dieser Anwendung tatsächlich am geeignetsten, da sie sich auch bei starkem Verdrehen schwer aus der Form der Aussparung bewegen. Da aber Sechskant-Muttern verbreiteter sind, werde ich im Folgenden damit arbeiten. Wenn Sie verstärkt mit dieser Methode arbeiten wollen, wären quadratische Muttern eine sinnvolle Investition.

Kurzfassung der Vorgehensweise:

- Mit Ihrem CAD Programm fügen Sie an der gewünschten Stelle einen sechskantigen Hohlraum in das zu druckende Bauteil ein.

- Laden Sie das Bauteil in Eiger und aktivieren vor der Deckschicht des Hohlraums die Pause-Funktion.

- Starten Sie den Druck und legen während der Pause die Mutter ein.

- Dann klicken Sie einfach auf „Resume“ und beobachten, dass die Düse nicht gegen die Mutter fährt.

Muttern in der XY-Ebene einbetten

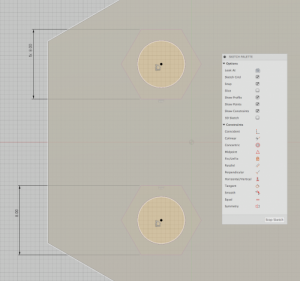

1. Entwerfen der Aussparung: Sobald Sie die Bohrung entworfen haben, messen Sie die einzubettende Mutter aus und fügen eine entsprechend große Aussparung ein. Zu diesem Zweck konstruieren Sie am besten eine Hilfsebene.

Die Ebene, auf der ich die Skizze für die Aussparung zeichne.

Ich verwende eine M5 Sechskantmutter (Breite 7,85 mm, Höhe 3,85 mm). Die Angaben des Datenblattes sind ungenau (8 x 4 mm), deswegen habe ich manuell nachgemessen. Nun müssen die Toleranzen dazugerechnet werden (0,05 mm an jeder Seite). Damit habe ich eine Breite von 7,95 mm und eine Höhe von 3,95 mm. Allerdings möchte ich sichergehen, dass die Mutter passt und runde auf 8 x 4 mm auf.

Skizzieren Sie das Mutterprofil inklusive Toleranzen auf die Ebene.

Tragen Sie die Skizze wie vorher berechnet aus. Verrunden und fasen Sie die Kanten nicht, denn sonst werden Sie die Mutter später nicht in das Teil einfügen können.

Extrudieren Sie die Skizze, um den Hohlraum zu erstellen.

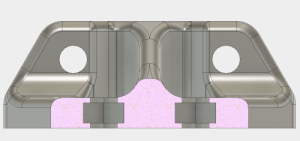

Ein Querschnitt der Mutterlöcher für die Halterung.

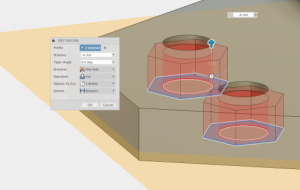

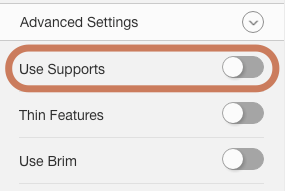

2. Eine Unterbrechung hinzufügen: In Eiger können Sie Pausen nach festgelegten Ebenen hinzufügen. Stellen Sie zunächst sicher, dass Sie die Unterstützung ausgeschaltet haben (es sei denn, sie ist unbedingt notwendig). Dies wird unter “Erweiterte Einstellungen” getan.

Die Unterstützung wird in den erweiterten Einstellungen abgestellt.

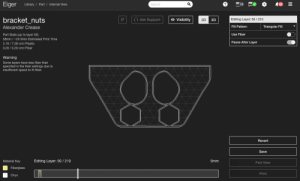

Finden Sie die erste Deckenschicht der Aussparung und scrollen Sie zu der Schicht DAVOR. Ein Klick auf “Pause nach Ebene” fügt die Unterbrechung ein.

Fügen Sie eine Unterbrechung mit der “Pause nach Ebene”-Funktion ein.

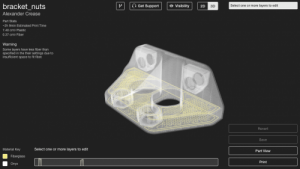

3. Fasern hinzufügen: Um die Haltekraft der Mutter zu erhöhen, können Sie Ihrem Teil ober- oder unterhalb Fasern hinzuzufügen. In dem Bild unten habe für besseren Halt auf beiden Seiten der Mutter Fasern eingefügt. Sie können auch auf den sechs Seitenwänden verlegt werden, was einem Verdrehen der Mutter entgegenwirkt.

Fasern ober- und unterhalb der Mutter verhindern das Herausziehen.

4. Drucken des Teils: Jetzt ist es Zeit zu drucken. In den Schichtdetails in Eiger können Sie sehen, wann der Druck unterbrochen wird, sodass Sie nicht abwarten müssen. In der Pause schieben Sie die Komponente in die Aussparung und setzen den Druck fort. Damit das Nylon oder Onyx sicher auf dem Teil hält, können Sie vor dem Fortsetzen ein Wenig von unserem Leim daraufgeben (Achtung! Auf dem gedruckten Material selbst kann der Leim zu Schichtablösungen führen!) Um Muttern an schwerer erreichbaren Stellen einzubetten, können Sie die Bodenplatte unbesorgt aus dem Drucker nehmen und später wieder einsetzen. Die kinematischen Kupplungen auf der Unterseite schnappen mit 10 Mikrometer Genauigkeit in Ihre Ausgangsposition zurück.

Nehmen Sie einfach die Bodenplatte ab, setzen die Muttern ein und den Druck fort.

Die eingebetteten Muttern des 3D-gedruckten Teils.

5. Umgang mit Stützmaterial und komplizierteren Geometrien (falls nötig): Wenn Sie Stützmaterial verwenden müssen, können Sie dieses während der Unterbrechung mit einer Flachzange herausziehen. Allerdings funktioniert das nur, wenn Ihr Hohlraum eine flache Decke hat. Wenn Sie Teile mit komplexeren Oberflächen einbetten, können Sie kein Stützmaterial verwenden. Sie müssen entweder auf gewölbte oder abgewinkelte Überhänge zurückgreifen, um den Innenraum sauber zu halten, oder ein Sekundärteil mit einer flachen Oberfläche drucken, um das Material entfernen zu können. Dieser Prozess wird im Folgenden beschrieben.

Drucken von Sekundärteilen zum Einbetten von Muttern auf anderen Ebenen

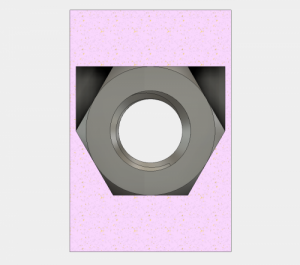

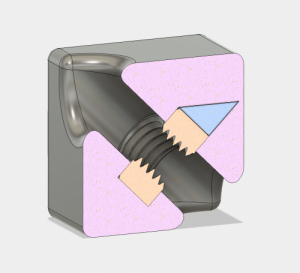

Das Hinzufügen von eingebetteten Muttern auf anderen Ebenen bringt Designaufwand mit sich. Es wird ein Sekundärteil benötigt. Als Beispiel möchte ich eine Sechskantmutter wie im Querschnitt unten gezeigt mit ihrer Achse parallel zur Bauplatte in mein Teil einbetten. (Eine quadratische Mutter wäre hier die einfachste Lösung, denn sie würde eine flache Oberfläche zum Bedrucken mit sich bringen.) Wenn ich den Hohlraum so lasse wie dargestellt, ist zu entfernendes Stützmaterial notwendig.

Mit einem flachen Überhang werden die Seiten der Decke nicht abgestützt.

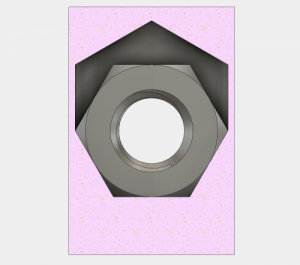

Ich könnte einen abgewinkelten Überhang in den Hohlraum einbauen. Jetzt kann ich aber immer noch kein Stützmaterial verwenden und darüber hinaus sitzt die Mutter nicht fest, sondern würde sich beim Anziehen einer Schraube im der Aussparung verdrehen.

Mit einem abgewinkelten Überhang dreht sich die Mutter in dem Hohlraum.

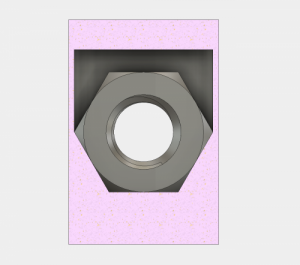

Stattdessen kann ich dem Druck ein Sekundärteil hinzufügen, das die Mutter sichert und dem Drucker eine flache Oberseite zum Drucken gibt. Dafür erstelle ich für die Mutter eine Aussparung mit flacher Oberseite:

Mit etwas mehr Platz in der Aussparung können wir ein Sekundärteil integrieren, um die Mutter zu sichern.

Entwerfen Sie ein kleines Teil, das den verbleibenden Raum in dem Hohlraum ausfüllt. Berücksichtigen Sie auch hier die Toleranzen.

Mit einem Sekundärteil kann die Mutter nun innerhalb des Hohlraums befestigt werden.

Dies kann neben der Hauptkomponente gedruckt werden, sodass ich es während der Unterbrechung mit der Mutter einfügen, und den Druck auf der flachen Oberseite des Sekundärdruckteils fortsetzen kann, wie bei der abgewinkelten quadratischen Mutter unten.

Mit der gleichen Methode können Sie Muttern auch in anderen Winkeln einbetten, Sie brauchen nur genug Platz, um sie zu platzieren. Das kleine, rechteckige Stück in der Querschnittsansicht unten sichert eine quadratische Mutter quer in dem bedruckten Teil:

Dieser Querschnitt zeigt eine schräg eingebettete quadratische Mutter, die mit einem dreieckigen Lückenfüller gesichert ist.

Sekundäre Einsätze ermöglichen Schrauben in allen Winkeln.

Mit dieser Technik können Muttern in jedem Winkel und auf jeder Ebene in 3D-gedruckten Teilen verbaut werden. Aber Sie müssen sich nicht auf Muttern beschränken. Probieren Sie aus, wie Sie Muttern oder andere Komponenten am besten verwenden können und teilen Sie uns Ihre Ergebnisse mit.

Ich finde den Vorschlag mit dem Zusatzteil hervorragend. Dazu ist das Beisiel mit der Mutter auch sehr gut geeignet.

Das einbetten der dargestellten Mutter kann jedoch vereinfacht werden, wenn die Mutter um 30° gedreht wird. Dann entstehen senkrechte Seitenwände (statt eines ebenen Bodens). Die Oberseite hat dann eine Schräge die mancher Drucker sogar ohne Zusatzteil als Überhang drucken können.