Verwendung von Inconel 625 für schnelle und wiederholte Temperaturzyklen

Nieka Systems stellt Geräte zur Probenvorbereitung her, die es ihren Kunden in der Bergbau- und Zementproduktionsindustrie ermöglichen, die Qualität ihrer Herstellungsprozesse zu analysieren und zu sichern. Die Maschinen von Nieka Systems wandeln Erz- oder Zementproben in Glasscheiben um, die später für präzise Zusammensetzungsanalysen der Proben verwendet werden.

Herausforderung

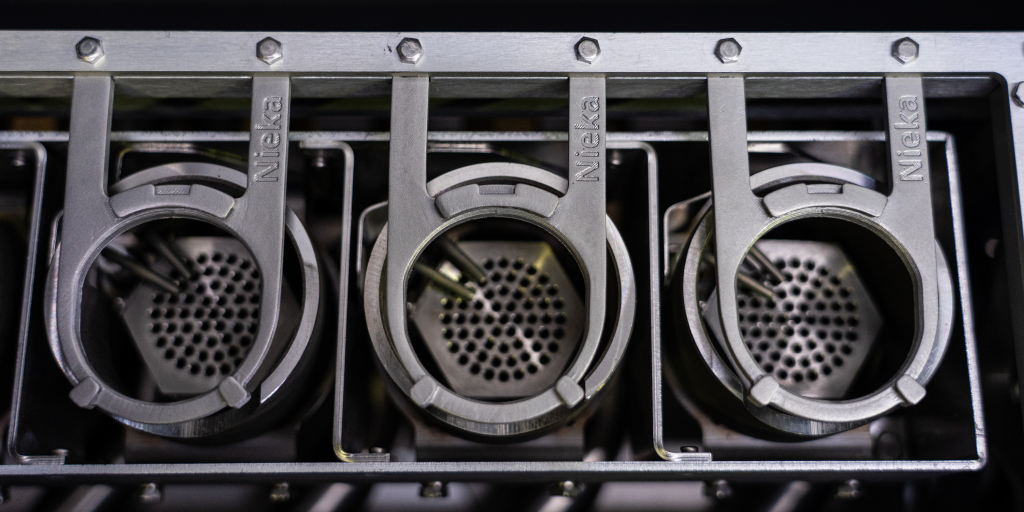

Die Materialproben werden in einem Platintiegel geschmolzen und dann in eine beheizte Platinform gegossen. Der Schmelzvorgang erfolgt bei Temperaturen von bis zu 1000°C, danach wird die Mischung in eine Form gegossen und schnell abgekühlt. Wegen dieser wiederholten, schnellen Temperaturwechsel müssen die inneren Komponenten in Niekas Schmelzinstrumenten aus Materialien hergestellt werden, die hohe Temperaturen vertragen und mit schnellen Temperaturzyklen Schritt halten können.

Da es sich bei Inconel um eine Superlegierung auf Nickelbasis handelt, die Temperaturen von bis zu 1000°C aushalten kann, war es eine naheliegende Wahl für die Klammern, die die Tiegel und Formen über Gasbrenner an Ort und Stelle halten. Nieka Systems suchte zunächst nach einer CNC-Bearbeitung als Option für die Herstellung der Tiegelclips aus Inconel, stellte jedoch fest, dass die Kosten weit über ihrem Budget lagen und die Vorlaufzeiten zu lang waren. Sie wendeten sich dann an 3D-Drucker-Servicebüros, um 3D-gedruckte Inconel 625-Tiegelclips unter Verwendung der DMLS-Technologie (Direct Metal Laser Sintering) auszulagern. Die Kosten für die Auslagerung der Teileproduktion mittels DMLS waren anfangs sehr attraktiv, begannen sich jedoch zu summieren, und die Vorlaufzeiten waren sehr variabel und schwer vorhersehbar. Das Team machte sich zunehmend Sorgen, ob es in der Lage sein würde, mit der Produktnachfrage Schritt zu halten, da es seine Ausrüstung bereits in 20 Ländern auf der ganzen Welt zur Verfügung gestellt hatte.

Lösung

Nach dem Erfolg der DMLS Inconel-Tiegelclips – aber auf der Suche nach niedrigeren Kosten und schnelleren, besser vorhersehbaren Vorlaufzeiten – entschied Dr. Louis Croisetière, Gründer von Nieka Systems, dass es an der Zeit war, die Fertigung ins Haus zu holen. Er versuchte, die Outsourcing-Kosten zu senken und die Vorlaufzeiten zu verbessern, wollte aber eine Lösung, die sicher und einfach zu bedienen ist und innerhalb seines Budgets liegt. Nach einer gründlichen Untersuchung des 3D-Druckmarktes entschieden sich Dr. Croisetière und sein Team für das Markforged Metal X-System und zwei 3D-Verbunddrucker. Nieka Systems wählte Markforged aufgrund seiner Erfolgsbilanz bei der Herstellung bewährter 3D-Drucker und betonte, dass “Markforged über eine marktreife Lösung und jahrelange Geschäftserfahrung verfügte”. Nieka war schnell in der Lage, ihr vorheriges Design für den Tiegelclip anzupassen und es problemlos in Inconel 625 auf dem Metal X-System zu drucken. Die Clips haben ihren Wert bereits unter Beweis gestellt, nachdem sie die internen Tests von Nieka bestanden haben, und sind jetzt Standard in den weltweiten Produktionseinheiten.

Seit der Einführung von zwei Arten von hochleistungsfähigen 3D-Druckern von Markforged in der Produktion haben Dr. Croisetière und sein Team eine Veränderung in der Art und Weise erlebt, wie weit sie das Design ihrer Produkte vorantreiben können. Von Verbundwerkstoff-Prototypen bis hin zu 3D-gedruckten Inconel 625-Produktionsteilen werden ihre Drucker im gesamten Unternehmen eingesetzt. “Für uns reduziert sich die Montagezeit, und wir haben keine der Designeinschränkungen, die wir gehabt hätten, wenn wir traditionelle Methoden verwendet hätten”, sagte Dr. Croisetière. Das Team kann jetzt die gleiche Partie von Teilen im Haus 10x billiger und in vier Tagen drucken, anstatt bis zu vier Wochen zu warten, und sie haben innerhalb eines Jahres allein bei den Teilekosten 108.000 CAD (~80.000 USD) eingespart.

Auf einen Blick

Kundenstimmen

„Durch das Einbringen des Markforged Metal X im eigenen Haus gibt es für diese Teile praktisch keine Vorlaufzeit mehr.“

– Dr. Louis Croisetière, Gründer

„Das Metal X-System ermöglicht es uns, Teile schneller herzustellen, die Vorlaufzeit zu verkürzen, genau zu wissen, wann wir liefern können, und bei der Konstruktion weiter zu gehen. Und was die Kosten betrifft, war es ein Kinderspiel.“

– Dr. Louis Croisetière, Gründer

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Stärke der Bauteile.

Blick in die Zukunft

Mit Blick auf die Zukunft hat Nieka Systems seine Produktentwicklung beschleunigt und die Zeit bis zur Markteinführung minimiert, indem sie die Technologie von Markforged ins Haus gebracht haben. Der Metal X hat nicht nur die Produktentwicklung des Unternehmens beschleunigt, sondern das Team hat seine Composite-Drucker auch zur Herstellung von Vorrichtungen und Montagehilfen eingesetzt, die den Herstellungsprozess weiter beschleunigen. Während das Metal X-System nur für Hochtemperatur-Tiegel- und Formklammern gedacht war, verwendet das Team es nun auch für andere Produktionsteile. “Einige unserer neuen Designs basieren auf der Tatsache, dass wir die Teile drucken können, also würde ich sagen, es hat unsere Arbeitsweise gewissermaßen verändert”, sagte Dr. Croisetière.