3D gedruckte Funktionsbauteile für hohe Belastungen

Entwickelt wurde der Mark Two Kohlefaser 3D-Drucker, um die Festigkeitseinschränkungen bei vielen 3D-Druckmaterialien zu umgehen.

Das Problem?

Funktionsteile, Werkzeuge und Vorrichtungen konnten seither nur bedingt additiv gefertigt werden, da die Festigkeit des Baumaterials zu gering und die einwirkenden Kräfte auf das Bauteil zu groß waren. Eine konventionelle Fertigung der Bautiele dauert meist lange und ist mit hohen kosten verbunden.

Die Lösung!

Der Mark Two 3D-Drucker von MarkForged ist der weltweit erste 3D-Drucker, der Verbundwerkstoffe druckt. Dank weiterentwickelter und präziser FFF-3D-Drucktechnologie können in Verbindung mit Endloskohlefasern, Kevlar sowie Glasfasern erstaunlich robuste Funktionsteile, Werkzeuge und Vorrichtungen mit einem deutlich besseren Festigkeits-Gewichts-Verhältnis als Aluminium gefertigt werden.

- Werkzeuge

- Vorrichtungen

- Montagehilfen

- Montagewerkzeuge

- Schablonen

- Produktionswerkzeuge

- Biegevorrichtungen

- Mockups …

So funktioniert der Druckvorgang

Grundprinzip des 3D Druckers ist die FFF-Drucktechnologie (Fused Filament Fabrication), dabei werden die Außenkonturen in Nylon Material gedruckt und das Innenleben des Bauteils mit Endloskohlefasern, Kevlar® sowie Glasfasern versehen. Der 3D Drucker schaltet dabei während dem Druckprozess aktiv zwischen zwei Düsen, um erstaunlich robuste faserverstärkte Kunststoffteile in nur einem Bauvorgang herzustellen. Diese Drucktechnologie mit durchgehenden Fasermaterialien nennt sich Continuous Filament Fabrication (CFF™)

Warum Endlosfasern verwenden?

Die Kohlefaser ist nur dann optimal auf Zug- und Druckkräfte ausgelegt, wenn die Krafteinwirkung in das Bauteil in Faserlaufrichtung auftritt. Ist die Kohlefaser im Bauprozess unterbrochen, kann diese nicht mehr die optimalen Zug- und Druckkräfte aufnehmen. Deshalb ist die Endlosfaser für die Stabilität eines mit Kohlefaser, Kevlar® oder Glasfaser gedruckten Bauteils so entscheidend.

Der Druckvorgang mit integrierter Endlosfaser

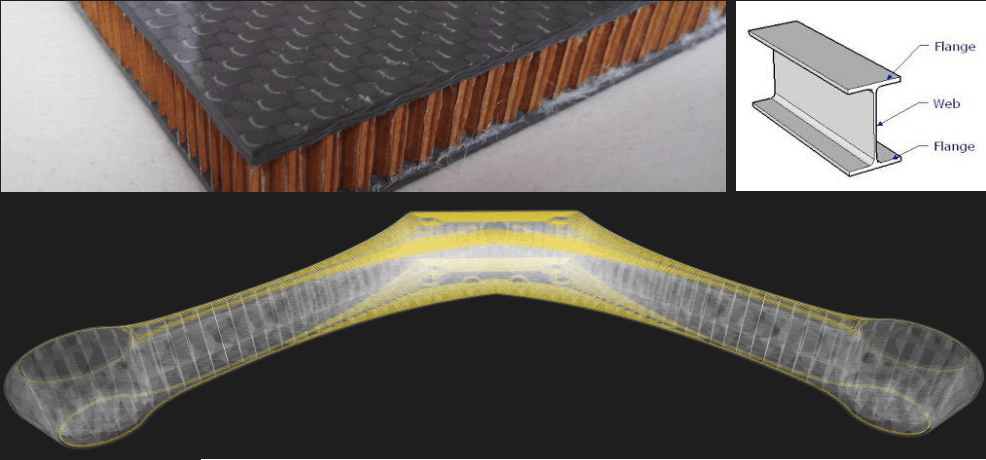

- Nylon Außenschale + Kohlefaserschichten Das Nylon PA6 Grundmaterial dient dem Funktionsbauteil als Grundkörper (Matrix). Mit der Nylondüse werden hier erst mehrere Bodenschichten (Layer) gedruckt. Anschließend wird mit der zweiten Düse die Endlosfaser aufgedruckt und die Faser abgeschnitten. Dabei wird die leicht mit Kunststoff benetzte Endlosfaser ebenfalls an der Düse erhitzt und auf das Nylon aufgedruckt (aufgebügelt). Die Endlosfaser verbindet sich sofort mit der darunterliegenden Nylonschicht.

- Nylon Wabenstruktur Eine durch die Software automatisch generierte und einstellbare Wabenstrucktur spart Gewicht und Baumaterial ein. Dadurch ist eine extrem leichte und effiziente Sendwichbauweise pro Bauteil möglich

- Schlusschicht aus Kohlefaser + Nylon Außenschale Nach dem Druck der Wabenstruktur werden wieder einzelne Kohlefaserschichten gedruckt. Schlussendlich wird der obere Teil der Sendwichbauweise mit mehreren Nylonschichten umhüllt.

Die effiziente Sandwichbauweise des Mark Two

Durch die Sandwichbauweise (Kohlefaserlage/Wabenstruktur/Kohlefaserlage) lassen sich sehr leichte und effiziente Bauteile mit hoher Festigkeit fertigen.

Bürotauglicher 3D Drucker

Der Mark Two Kohlefaser 3D Drucker ist klein, passt auf jeden Schreibtisch und macht auch optisch einen sehr guten Eindruck. Er arbeitet leise und ohne Geruchsentwicklung.

Bauplattform: 320mm x 132mm x 160mm (X,Y,Z)

Die Längen-Breiten-Verhältnis sind direkt passend für Ingenieure und für technische Bauteile mit häufig eine ausgeprägte Längsachse ausgelegt. Somit lässt sich mit weniger Platz mehr drucken. So haben Sie die Möglichkeit, maßstabsgetreue Bauteile an JEDEM Arbeitsplatz zu fertigen.

Der Mark Two arbeitet ohne beheizter Bauplatte und ohne temperiertem Bauraum. Dank speziell beschichtetet Bauplattform bleiben die gedruckten Bauteile haften und können anschließend mit einem Spachtel abgetrennt werden.

Einfache Kalibrierung der Bauplattform

Dank kinematischer Kopplung, geht zukünftig keine Zeit mehr für die Kalibrierung der Bauplattform verloren. Einmal justiert, rastet die Bauplattform immer mit derselben Genauigkeit von 0,01 mm ein. Somit ist ein ständiges herrausnehmen der Bauplattform möglich.

Pausieren von Druckaufträgen und Einlegen von Bauteilen

Der Druckvorgang kann pausiert werden, um Komponenten in den Druck einzubetten. Sie können somit RFID Chips, Muttern, Rasierklingen oder Magnete in Ihr Bauteil mit eindrucken. Die Stützstruktur wird dabei automatisch generiert.

Die Stützstruktur

Ist eine Stützstruktur am Bauteil nötig, erkennt die Eiger Software es sofort und generiert diese automatisch. Zusätzlich lässt sich auch einstellen ab welchem Winkel eine Stützstruktur eingefügt werden soll.

Die Stützstruktur wird dort als Schlangenlinie gedruckt somit lässt sie sich nach dem Druckvorgang einfach herausreißen. Hier ein Beispielvideo.

Nachbearbeiten von Bauteilen

3D gedruckte Funktionsteile können grundsätzlich nach bearbeitet werden. Ein Einfärben sowie lackieren der Bauteile ist möglich. Ebenso lässt sich das Nylon Fräsen, Bohren, Gewindeschneiden, Reiben und Schleifen.

Ersatzteile und Wartung

Auf Grund der kompakten und durchdachten Konstruktion ist nur eine geringe Wartung nötig. Hauptsächlich die Druckdüsen sollten in bestimmten Intervallen gewechselt werden.