3D-Druck in der elektrischen Luftfahrt

mit der VOCUS GmbH

Die VOCUS GmbH wurde 2019 gegründet, um die Additive Fertigung in den Bereichen Forschung und Entwicklung sowie Rapid Prototyping voranzutreiben. Ziel ist hauptsächlich, die Produktion für die Luftfahrt effizienter, innovativer, schneller und günstiger zu machen.

Eines der spannenden Forschungsprojekte ist die Entwicklung und Herstellung eines Plug-in hybriden Antriebstrangs für Luftfahrtanwendungen, auf die wir in diesem Bericht näher eingehen.

Projektziele

Präzise und sichere Bauteile

Die AdvanTec GmbH ist die Muttergesellschaft, zu der die VOCUS GmbH und VisionZero GmbH gehören. Die AdvanTec konstruiert seit über 20 Jahren für Airbus Helicopters (EC135, H145, NH90). Im Bereich Großluftfahrt (A320, A350 und A380) wurden wesentliche Teile für die Fracht- und Passagiertüren mitkonstruiert. Dadurch konnte eine große Expertise in den Anforderungsbestimmungen der Luftfahrtindustrie aufgebaut werden.

Das Kerngeschäft der VOCUS besteht aus der Herstellung von Prototypen, Vor- und Kleinserien mithilfe der Additiven Fertigung für die Luftfahrtindustrie, Medizintechnik und Maschinenbauindustrie. Die VOCUS druckt zum Beispiel aerodynamische Verkleidungen, die bereits in der Serie eingesetzt werden. Die Zulassung der Teile übernimmt der Flugzeughersteller über die Gesamt-Zulassung des Luftfahrzeugs. VOCUS agiert hier als „verlängerte Werkbank“.

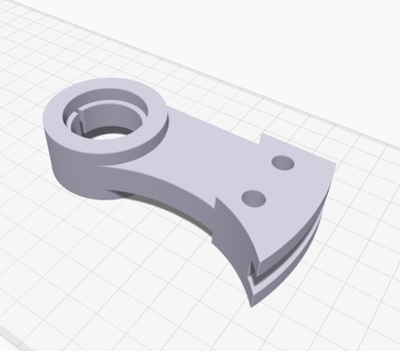

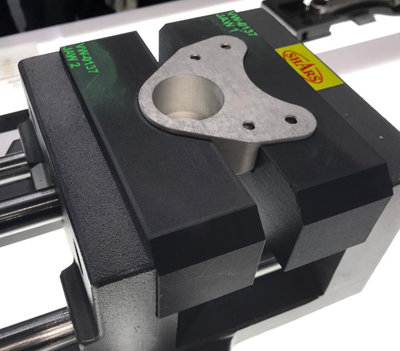

Darunter sind auch mechanisch belastete Teile der Klasse II in der Kleinserienherstellung, die zum Einsatz kommen. Diese Teile konnten bisher konventionell nur mit einer hohen Fertigungsstreuung hergestellt werden. Besagte Teile enthalten z.B. eine Sollbruchstelle, die bei Überlast brechen muss, vor dieser Grenzlast jedoch nicht brechen darf.

Die additive Herstellung ermöglicht hier eine deutlich genauere Fertigungstoleranz und wird auf dem Markforged X7 mit Onyx und Carbon-Endlosfaser gedruckt.

Hier ist der VOCUS gelungen dieses Bauteil sehr präzise zu fertigen und in seiner Topologie für die Additive Fertigung zu optimieren. Von 10 jeweils ausgelieferten Teilen einer Charge wird ein Teil in einem Belastungsversuch zerstört, um den Nachweis der Produktanforderung und Produktionsgenauigkeit zu erbringen. Beanstandungen blieben bisher aus.

Auf einen Blick

Umsetzung

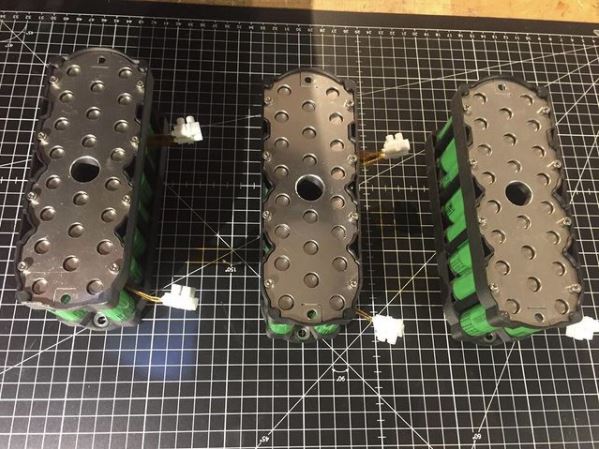

Additive Fertigung für Batteriestränge

VOCUS fertigt additiv diverse Prototypen, Vorserien und Kleinserien für Luftfahrzeugteile im Bereich aerodynamische Verkleidungen, Verbindungen, Cockpitausstattungen, Fahrgestell, Antennenverkleidungen für On Bord WLAN-Router und eigene Entwicklungen, wie einen Batteriestrang für elektrische Luftfahrtantriebe.

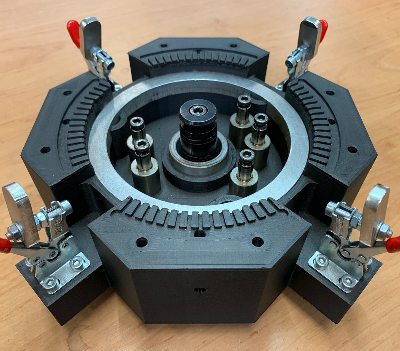

Die Firma AdvanTec betreibt derzeit zwei Forschungsprojekte im Bereich elektrische Luftfahrt. Das Projekt E-ROP ist kurz vor der Fertigstellung und beschäftigt sich mit der Integration eines hybrid-elektrischen Antriebs für ein einsitziges Flugzeug. Für dieses Projekt wurde ein Antriebsstrang bestehend aus Batteriestrang, Steuerungselektronik, Range-Extender und einem FES-Antrieb (Front Electric Sustainer) entwickelt.

Im Mai/Juni 2021 ist der Erstflug geplant. Ziel ist ein batterie-elektrischer Flug über 350 Kilometer ohne Zwischenlandung.

Ein weiteres Projekt der AdvanTec forciert die Weiterentwicklung der bisherigen Batterietechnologie. Derzeit werden die Batteriemodule auf verschiedene Stress-Szenarien wie z.B. Überhitzung getestet. Dabei dürfen die aus Onyx FR gedruckten Zellhalter bei einer In-Brandsetzung einer Einzelzelle nicht selbstständig weiterbrennen. Bei positiven Testergebnissen werden diese Batteriestränge in Serie produziert und in dem Forschungsflugzeug eingesetzt. Diese Batterietechnologie könnte dann auch für andere Luftfahrzeuge Verwendung finden. Die erforderlichen Zulassungsmodalitäten werden schon in der Entwicklungsphase berücksichtigt. Die Fertigung auf den Markforged 3D-Druckern ermöglicht VOCUS nicht nur eine schnelle Umsetzung von den Prototypen bis hin zur Serienproduktion sondern ist zudem auch sehr günstig und zeitsparend, da die Fertigung ohne Werkzeuganfertigung auskommt. „Unsere Akkumodule haben in etwa die doppelte Leistungsdichte, als die bisher in diesem Luftfahrzeug verwendeten Batterien“, sagt Stefan Senger CEO und Entwicklungschef der AdvanTec und VOCUS GmbH.

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Stärke der Bauteile.

Lösung

In Zukunft emissionsfrei und unbemannt 2.000 km fliegen

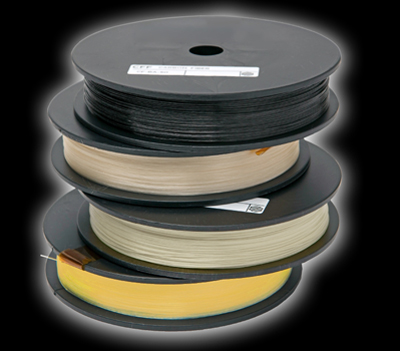

Als Material setzt VOCUS bei den Batterie-Zellhaltern auf das Onyx FR, ein selbstlöschendes und flammhemmendes Material, dass mit dem Markforged X7 verarbeitet wird.

„Sobald dieser Akku dann verbaut werden kann, werden wir eine Reichweite von 700 Kilometer mit unserem Forschungsflugzeug erreichen können. In einer weiteren Entwicklungsstufe wird der Range-Extender (REX), ein Wankelmotor mit Generator, in das Luftfahrzeug integriert und somit die Reichweite auf bis zu 2.000 km nonstop erweitert. In der letzten Ausbaustufe soll der REX durch eine Wasserstoff-Brennstoffzelle ersetzt werden und somit wäre eins unserer Ziele, die „emissionsfreie Luftfahrt“, erreicht. „Diese Vision verfolgen wir mit viel Herzblut, allerdings liegt hier noch ein weiter Entwicklungsweg vor uns“, so Stefan Gorkenant CEO und Marketingchef der AdvanTec und VOCUS GmbH.

Ein weiteres Projekt befasst sich mit der Optimierung eines BMS (Batterie Management System) für Systeme der Elektromobilität. Ziel ist eine Effizienzsteigerung und optimale Überwachung der Batteriesysteme. Auch hierbei nutzt die AdvanTec und VOCUS GmbH konsequent die Markforged Printfarm in den Bereichen Rapid Prototyping und Produktion von Vor- und Kleinserien. „Nicht nur die Batterietechnologie steht hier vor Entwicklungssprüngen, sondern auch die gesamte Peripherie, wie der Modulaufbau und die Überwachung der Zellen. Die Additive Fertigung ist ein wesentlicher Schlüssel, um Entwicklungen schnell und günstig umzusetzen“, erklärt Stefan Gorkenant.

„Wir konnten unsere Forschungsprojekte im Bereich neue Elektromobilität mit dem hybriden Antriebsstrang enorm beschleunigen. Den Zeitaufwand der Iterationsschleifen in der Teilentwicklung z.B. für die Batteriehalterungen haben wir mehr als halbiert und die Kosten dadurch drastisch reduziert. Es mussten keine teuren Werkzeuge angefertigt werden und das ermöglichte unabhängiges Arbeiten.“

– Stefan Senger, CEO AdvanTEc und VOCUS GmbH

Die Zukunft

Großes Potenzial in der Luftfahrt

VOCUS arbeitet bisher mit einem Keyence und vier Markforged 3D-Druckern (ein X7, zwei Mark Two, ein Onyx One). Mit dem X7 können sie das Potenzial für die Luftfahrt ausreizen, da dieser mit dem flammhemmenden Onyx FR drucken kann.

Des Weiteren bietet VOCUS Dienstleistungen im Konstruktions- und 3D-Druckbereich für die Luftfahrt, Medizintechnik und Maschinenbau an.

„Wir möchten unsere Fähigkeiten und Erfahrungen auch unseren Kunden anbieten, was auch mittlerweile gut angenommen wird.“

Bei VOCUS GmbH haben 10 Ingenieure und 5 Produktdesigner seit über 20 Jahren in der Luftfahrtindustrie Expertise gesammelt. Für die Zukunft hat Stefan Gorkenant einen Blick auf den Markforged Metal X geworfen, um die passenden Materialien für ihr nächstes Projekt zu definieren, ob Kupfer, Stahl, Aluminium oder Inconel. Aber auch Keramik ist ein interessantes Material.

Im Bereich der Luftfahrt besteht ein riesiges Potenzial für die Additive Fertigung – und in den nächsten Jahren werden noch spannende Entwicklungen erwartet!

NASA JPL setzt auf Markforged 3D-Drucker

Das Team CoSTAR des NASA JPL ist das führende Institut für die robotergestützte Erforschung des Sonnensystems und nutzt die Markforged-Technologie, um im Rahmen der DARPA Subterranean Challenge die Grenzen der unterirdischen Forschung zu erweitern.

Lernen Sie mehr über den 3D-Druck mit Endlosfasern!

Für welche Anwendungen eignet sich welche Endlosfaser? Wie konstruiere ich richtig für den Filament-3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.

Sie wünschen eine Demo, haben Fragen oder benötigen ein Angebot für einen Markforged 3D-Drucker?

Nehmen Sie jetzt Kontakt mit uns auf!

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396 00

E-Mail: markforged@mark3d.de

Weltmarktführer vertrauen auf Markforged 3D-Drucker

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.