3D-Druck in der Öl- und Gas-Industrie

4 wichtige Gründe, warum die Öl- und Gas-Industrie die Additive Fertigung einsetzt

36 Prozent der weltweiten Öl- und Gasunternehmen (O/G) wenden die Additive Fertigung (AM/Additive Manufacturing) bereits an oder beabsichtigen dies, so eine aktuelle globale Umfrage von EY. Das Marktforschungsunternehmen Gartner geht sogar davon aus, dass 2019 mehr als zehn Prozent aller O/G-Unternehmen, einschließlich der Anbieter von Lösungen für Öl- und Gasproduzenten, von herkömmlichen Produktionsverfahren zu fortschrittlicheren additiven Fertigungsmethoden übergehen werden. Große Unternehmen wie Chevron, Shell Global, BP Global und GE Oil & Gas haben Berichte über ihren Einsatz von AM für Prototyping- und Produktionsanwendungen in ihrer Branche veröffentlicht.

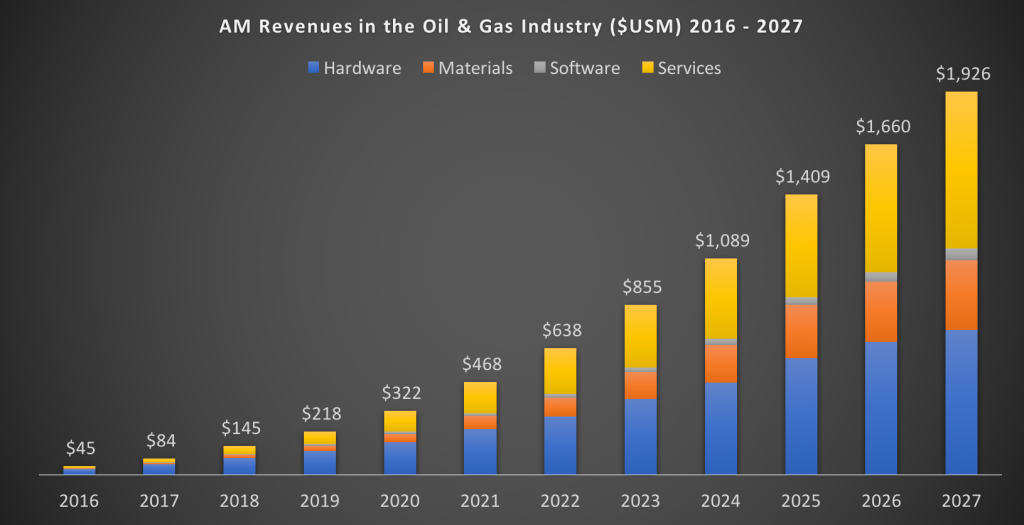

SmarTech Publishing schätzt, dass der AM-Markt in der Ölindustrie bis zum Jahr 2021 450 Millionen Dollar erreichen wird. Zudem erwarten Analysten, dass sich dieser Umsatz im Bereich O/G in den nächsten Jahren verdreifachen und bis 2025 auf 1,5 Milliarden US-Dollar anwachsen wird.

Die Öl- und Gas-Industrie entwickelt sich in ähnlicher Weise wie die Automobil- und Luftfahrtindustrie. Die wirtschaftlichen Vorteile der Digitalisierung liegen darin, die klassischen Lagerbestände zu reduzieren und die Produktion mit datengesteuerten Prozessen zu optimieren.

„Wenn Produkte und Komponenten nach Bedarf lokal oder sogar auf einer Plattform gedruckt werden können, ist dies wirklich eine bahnbrechende Innovation für die Lieferkette”

Die 4 wichtigsten Einflussfaktoren für die Einführung der Additiven Fertigung in der Öl- und Gas-Industrie

1. Minimierung der Durchlaufzeiten

Laut dem Bericht von Accentures über das Potenzial des 3D-Drucks im Energiesektor stehen Unternehmen, die an entlegenen Standorten tätig sind, vor der Herausforderung, ihre Ressourcen zu erhalten und die Kosten für die Beschaffung und Lagerung eines Bestandes der von ihnen benötigten Teile zu senken. Dies stellt Betreiber/Lieferanten vor große Herausforderungen bei der Steuerung der Logistik, der Sicherstellung der Verfügbarkeit wichtiger Teile für die Instandhaltung und der Minimierung von Ausfallzeiten.

Daher ist AM sowohl für Lieferanten als auch für Betreiber auf dem O/G-Markt attraktiv. Die anhaltende Notwendigkeit, die Auswirkungen ungeplanter Ausfallzeiten zu minimieren, kostet die Branche durchschnittlich 49 Millionen Dollar pro Jahr.

„Betreiber, die über die Möglichkeit verfügen, bei Bedarf und vor Ort AM-Lösungen einzusetzen, können kostspielige Ausfallzeiten reduzieren und die Durchlaufzeiten minimieren, da sie die erforderlichen Teile produzieren, wann und wo sie benötigt werden.”

2. Beschleunigung der Produktentwicklung

Mit der Möglichkeit der AM-Technologie, schnell Prototypen zu erstellen, sind Öl- und Gas-Unternehmen in der Lage, ihre Projekte schneller zu entwickeln und zu testen, wodurch der Konstruktionsprozess beschleunigt wird und Unternehmen besser auf neue Marktchancen reagieren können. Oftmals ist es möglich, durch den Einsatz des flexiblen 3D-Drucks den Entwicklungszyklus von Öl- und Gas-Komponenten zu verkürzen und so die Zeitspanne bis zur Serienproduktion zu verkürzen. Die Markteinführungszeit ist eines der kritischsten Themen der Branche – je länger ihr Konzept im Entwicklungszyklus bleibt, desto geringer sind die Gewinnaussichten für das Unternehmen. Das schnelle Prototyping ermöglicht es Unternehmen in der Öl- und Gas-Branche, mehrere Entwicklungszyklen durchzuführen und Planungskonzepte schnell zu testen.

Die Additive Fertigung erfordert von den Öl- und Gas-Unternehmen, dass sie herkömmliche Planungsansätze überprüfen – mit dem zusätzlichen Vorteil, dass sie komplexe Komponenten mit verbesserter Leistung entwickeln können. Die Vorteile einer solchen Umstellung sind enorm: sie reichen von kürzeren Produktentwicklungszyklen bis hin zu höheren Materialeinsparungen.

„Die Leute waren von der Gesamtqualität überwältigt; sie hätten nie gedacht, dass sie einmal sehen würden, wie 3D gedruckte Teile auf Maschinen angebracht und die tatsächlich in einer Produktionsumgebung eingesetzt werden.”

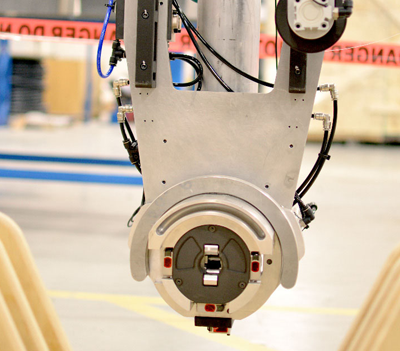

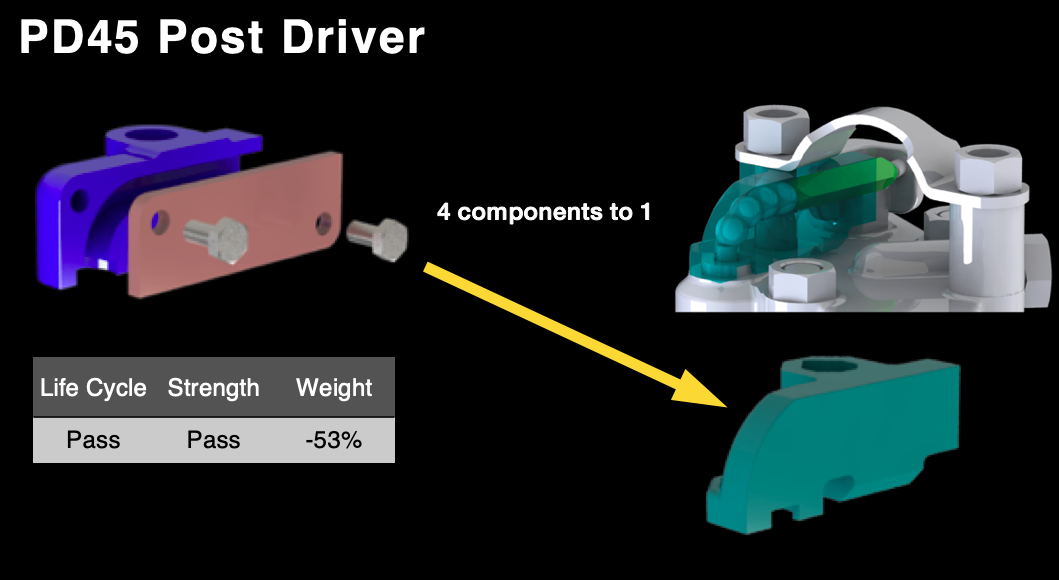

3. Optimierte Fertigteile

Konventionell hergestellte Komponenten müssen in Einzelteile zerlegt werden, um eine reibungslose Nachbearbeitung zu ermöglichen. Um beispielsweise die Innenflächen bearbeiten zu können, müssen viele Komponenten aus zwei Hälften gefertigt werden, die am Ende miteinander verschweißt werden. Die AM-Technologie ermöglicht die Einzelteilfertigung von Durchflusskontroll- und anderen O/G-Geräten. Dies bedeutet, dass Ingenieure und Planer immer bessere Möglichkeiten haben, neue Lösungen zu entwickeln, die die Qualität der Teile und die Gesamtproduktion von Unternehmen erheblich verbessern können. Durch die AM-Technologie können kundenspezifische, komplexe Teile schneller als mit herkömmlichen Fertigungsverfahren hergestellt werden. Die O/G-Ingenieure haben festgestellt, dass die Technologie eine perfekte Lösung für Projekte mit geringen Stückzahlen ist. Im Vergleich zum Präzisionsguss ermöglicht die AM-Technologie eine vereinfachte Herstellung von Pumpen, Strömungsmaschinen, Ventilen, Vorrichtungen und Halterungen, maßgefertigten Werkzeugen und anderen wichtigen Komponenten zur Kostenreduzierung und Leistungssteigerung.

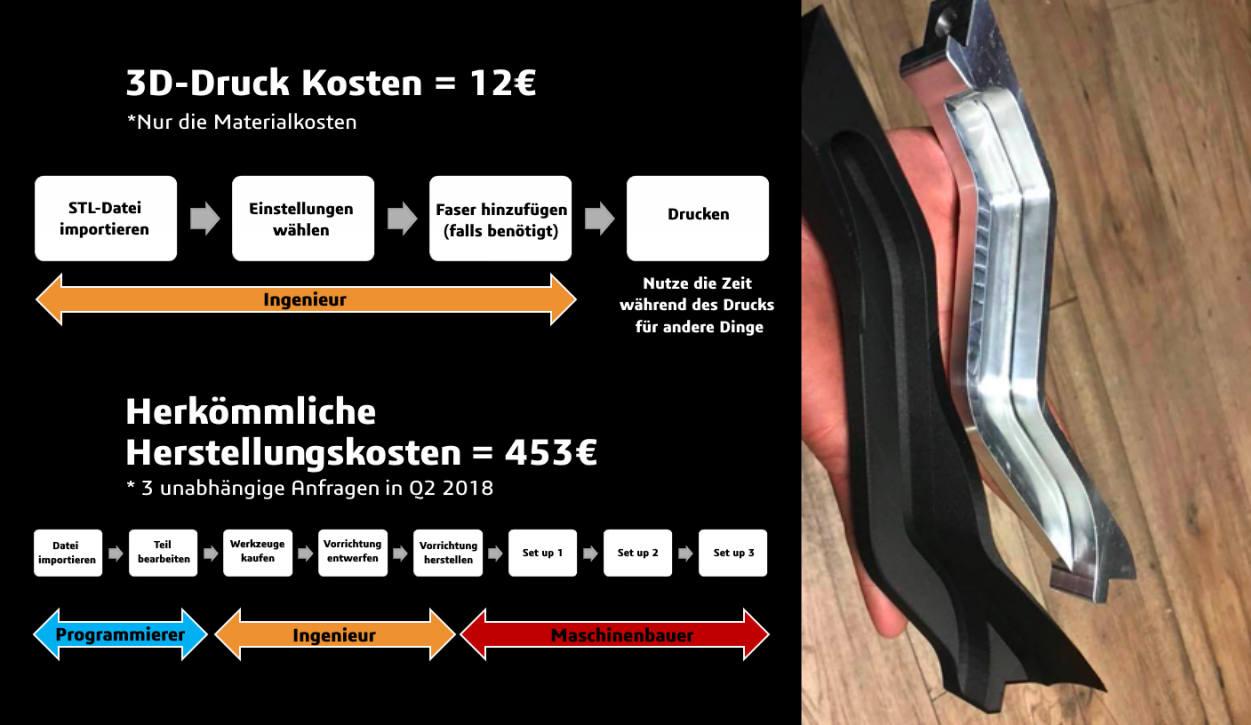

„Aufgrund der hohen Werkzeugkosten und der Notwendigkeit längerer Durchlaufzeiten ist die klassische Fertigung für die Kleinserienfertigung in der Regel ungeeignet. Mithilfe der AM-Technologie können die Durchlaufzeiten deutlich reduziert (z.B. Lieferung von Teilen in wenigen Tagen statt in Wochen) und die Produktionskosten gesenkt werden.”

4. Vereinfachung der Lieferketten und des Kundendienstes

Eine zunehmend wichtige Anwendung der AM-Technologie im Bereich O/G ist der Ersatzteilmarkt. Wie vorstehend erwähnt, haben die hohen Kosten für Ausfallzeiten und die logistischen Herausforderungen für die Versorgung weit verstreuter, entlegener Standorte zu einer Überbevorratung von Ersatzteilen geführt. Die AM-Lösung bietet den schnellen und bedarfsorientierten Druck von Originalteilen über ein System vor Ort. Die O/G-Branche benötigt viele Komponenten mit kleinen Stückzahlen, deren Herstellung, Lagerung und Austausch relativ teuer sind. Da die rechtzeitige Lieferung qualitativ hochwertiger Teile für Wartungs- und Reparaturarbeiten von entscheidender Bedeutung ist, sind die meisten Betreiber bestrebt, ungeplante Ausfallzeiten durch hohe Lagerbestände an kritischen Ersatzteilen zu minimieren. Bisher war es kostengünstiger, Teile zu überbevorraten, als längere Ausfallzeiten zu riskieren. Die damit verbundenen Einsparungen haben angesichts der historischen Volatilität der Ölpreise einen deutlicheren Einfluss. Die Anwendung der Technologie bei älteren oder beschädigten Komponenten wie Wellen, Ventilen und Pumpen kann deren Lebensdauer und Leistung erhöhen und so die Gesamtbetriebs- und Wartungskosten senken.

Einbrüche erhöhen den Druck, die Lagerbestände an Ersatzteilen zu minimieren. Dies kann auch zu einer Reduzierung der Logistikkosten (z.B. Lager, Verpackung, Luftfracht, etc.) führen, die einen großen Teil der Ersatzteilkosten im dezentralen Bereich ausmachen. Die bedarfsorientierte Fertigung und die digitale Speicherung von Dateien können die gesamte Lieferkette und das Distributionsnetz innerhalb der Branche verändern.

Brancheneinführung

Siemens hat kürzlich seinen 3D-gedruckten Brenner für eine Industriegasturbine vorgestellt. Dank des additiven Fertigungsverfahrens konnte der Brenner in einem Stück hergestellt werden, anstatt in 13 einzelnen, miteinander zu verschweißenden Teilen.

GE Oil & Gas konnte seinen Produkttest- und -validierungsprozess um die Hälfte verkürzen, indem es mithilfe der Additiven Fertigung einen neuen Brenner für die Gasturbine NovaLT16 entwickelte. Diese Verkürzung der Durchlaufzeit hat einen erheblichen Einfluss auf die Geschäftsentwicklung eines Unternehmens, da sie die Einführung neuer Produkte und die Reaktion des Unternehmens auf Marktchancen beschleunigt.

Shell verwendete die AM-Technologie, um erfolgreich einen Prototypen einer Boje für die Öl- und Gasbohrstation Stones im Golf von Mexiko zu erstellen. In nur vier Wochen konnten die Ingenieure Kunststoffausführungen des Prototyps herstellen, im Gegensatz zur herkömmlichen Fertigung, die Monate in Anspruch nehmen würde.

BP hat bestätigt, dass der Konzern die AM-Technologie zur Herstellung von Komponenten für seine Geschäftsaktivitäten einsetzt, einschließlich Rührwerke, die in katalytischen Reaktoren zum Einsatz kommen. Es wird angenommen, dass BP etwa 400 Millionen Dollar pro Jahr in Forschung und Entwicklung, kommerzielle Pilotprojekte und Versuche mit neuen Technologien investiert.

„Dies könnte für Produkt-Lieferketten eine umwälzende Veränderung bedeuten, da man dort fertigen kann, wo man es braucht.”

Halliburton Das klassische Verfahren zur Herstellung von Bohrern im Öl- und Gasbereich umfasste die Bearbeitung eines Stücks Graphit mit CNC-Maschinen sowie manuell. Der Prozess erfordert ein Team von etwa 10 Personen, darunter Konstrukteure und Ingenieure, die damit betraut werden, eine präzise Anordnung von Zylindern in einer Form aus Ton zu befestigen. Dann wird der Ton ausgemeißelt, um die zylindrischen Spiralmuster zu bilden, was den Raum schafft, der für die Befestigung der Zähne des Bohrers erforderlich ist. Die ungefähren Kosten betragen eine Million Dollar und es dauert einen Monat, um den Bohrer zu bauen und seine einwandfreie Funktion zu gewährleisten. Die Ingenieure von Halliburton entwickelten ein Konzept für einen besseren Bohrer und verwendeten bei der Herstellung des Teils die AM-Technologie. Halliburton war erfolgreich und der Bohrer wurde in etwa 50% weniger Zeit hergestellt, als es bei der Herstellung mit CNC-Bearbeitung oder Formguss der Fall gewesen wäre. Der gesamte 3D-Druckprozess und die verwendeten Materialien sparten Halliburton rund 500.000 US-Dollar im Vergleich zu klassischen Herstellungsverfahren.

DNV GL Als Reaktion auf die Nachfrage nach der AM-Technologie hat das globale Qualitätssicherungs- und Risikomanagement-Unternehmen DNV GL seine erste Klassifizierungsleitlinie für die Additive Fertigung in der Öl- und Gasindustrie veröffentlicht. Das 48-seitige Dokument ist ein Beleg dafür, was nach Ansicht der Verantwortlichen ein Paradigmenwechsel für die Branche sein könnte.

„Dies ist eine Chance, die genutzt werden sollte, und nicht eine Herausforderung, gegen die sich die Branche wehren muss.”

Angus 3D bietet weltweit führende Metall-AM-Technologie mit Vorteilen für die Öl & Gas-Branche an

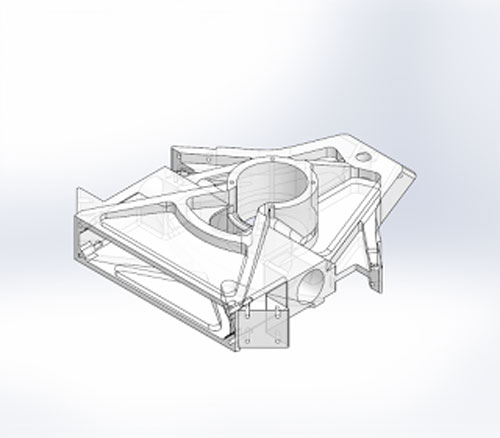

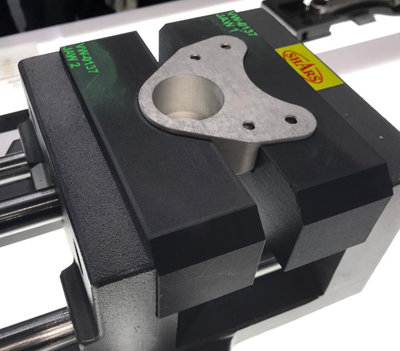

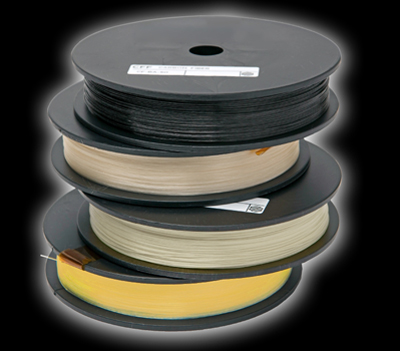

Ein Öl- und Gasunternehmen, das elektrische Verbindungen aufgrund von nicht mehr verfügbaren Teilen ausrangiert hatte, lässt die Teile nun durch Angus 3D rückentwickeln und überarbeiten, so dass die Verbindungen wieder in Betrieb genommen werden können, was fast 20.000 US-Dollar einspart. Angus 3D erkannte die wachsende Nachfrage nach Metall AM-Lösungen und investierte in die weltweit fortschrittlichste Metalldruck-Technologie, den Markforged Metal X. Bisher hat Angus 3D die Maschine genutzt, um leichte, kundenspezifische Teile und Komponenten für ein neues Produktdesign für ein Öl- und Gasunternehmen zu drucken sowie veraltete Komponenten wiederherzustellen, um die Produktion aufrechtzuerhalten und Ausfälle zu reduzieren.

Die Zukunft der Additiven Fertigung in der Öl- und Gas-Industrie

Da die Erschließung neuer Ölfelder Ölfirmen an abgelegene Orte führt, wird die Aussicht auf eine Produktion vor Ort noch attraktiver. Viele Komponenten in Bohranlagen beinhalten mehrere Teile, die miteinander verschweißt, verschraubt oder gelötet werden müssen. Die Additive Fertigung von Einzelteilen und kundenspezifischen Werkzeugen, Vorrichtungen und Halterungen an entfernten Standorten wird die Kosten und Ausfallzeiten erheblich reduzieren. Dadurch wird nicht nur der Prozess beschleunigt, sondern es können auch Millionen an entgangenen Gewinnen aus Ausfällen vermieden werden, die oft auf defekte oder beschädigte Maschinen zurückzuführen sind. Das kann zu höheren Gewinnen für das Unternehmen und voraussichtlich niedrigeren Ölpreisen für die Kunden führen.

Lernen Sie mehr über Anwendungen von 3D-Druckern in der Industrie!

Welche Anwendungen finde ich in der Fertigungsumgebung? Wie konstruiere ich richtig für den 3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.

Ratgeber für den 3D-Druck in der industriellen Fertigung

Der 3D-Druck hat sich zu einer starken Kraft in der heutigen Fertigungsindustrie entwickelt, vom Prototyping über Werkzeuge und Vorrichtungen bis hin zur Endproduktion von Kleinserien. Viele Unternehmen haben Schwierigkeiten, die richtigen additiven Fertigungslösungen zu finden, die genau ihren Bedürfnissen entsprechen und einen Return-on-Investment (ROI) bieten. Die Wahl der richtigen Plattform, um Blockaden in der Fertigung zu verhindern, ist für die Optimierung der Produktivität Ihrer Fertigungslinie von entscheidender Bedeutung. Laden Sie diesen Ratgeber herunter, um die wichtigsten Aspekte bei der Auswahl eines 3D-Druckers für Fertigungsanwendungen zu beurteilen.

Folgende Punkte finden Sie außerdem in diesem 19-seitigem Ratgeber:

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.

Weltweit führende Unternehmen verwenden Markforged 3D-Drucker