Das Unternehmen im Fokus

ASS Maschinenbau entwickelt seit über 40 Jahren intelligente Lösungen für Automation & Robotik. Von Greiferteilen aus dem Roboterhand-Baukasten über End-of-Arm-Tooling (EOAT) bis hin zu vollständigen Automationslösungen für die Automobil- und Kunststoffindustrie. Dabei wird Nachhaltigkeit bei dem Unternehmen aus Overath als gelebter Prozess angesehen. Das innovative Unternehmen ist Partner von PRIMAKLIMA e.V. und konnte bereits 66% des gesamten CO²-Fußabdruckes reduzieren.

Inhalt

- Das Unternehmen im Fokus

- Inhalt

- Das Ergebnis auf einen Blick

- Die Herausforderung

- Gedruckte Bauteile mit Festigkeiten von Aluminium

- Fragen Sie ein Muster-Bauteil an.

- Schnelle Lernkurve in der Konstruktion

- So wird Spritzguss durch den industriellen 3D-Druck ergänzt

- Die EP-Beschichtung (Elastomere Polyurethan Beschichtung)

- Faserverstärkter 3D-Druck

- Die Zukunft

Die Herausforderung

Als Unternehmen mit großer Fertigungstiefe werden die meisten Komponenten direkt bei ASS Maschinenbau im Haus gefertigt. Üblicherweise ist es so, dass sich die Lösungen für den Kunden im Standardteil-Bereich des Roboterhandbaukastens befinden, da diese am

einfachsten und am kostengünstigsten umzusetzen sind.

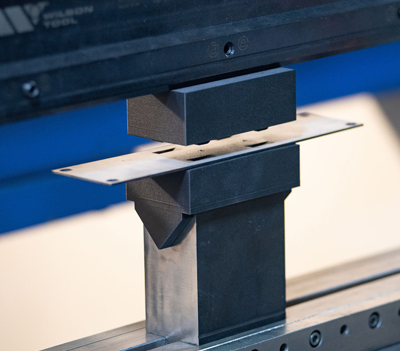

Unter den Lösungen von ASS sind jedoch viele Greiflösungen, die kundenspezifisch entwickelt, konstruiert und gefertigt werden müssen. Denn es werden häufig verschiedene Konturen benötigt, um Bauteile aus oder in einer Spritzgussmaschine zu bewegen oder Greifbacken, die bestimmte Pick-&-Place Aufgaben in Pressen übernehmen.

Dabei wurden über 90 % dieser Kundenindividuellen-Anwendungen aus Aluminium realisiert.

Die hohe Variantenvielfalt sowie die komplexen Geometrien, waren schon länger eine Herausforderung in der Fertigung.

Als Alternative hat die ASS Maschinenbau bisher und bereits langjährig das SLS-Verfahren in Form von lasergesinterten Teilen eingesetzt. Mit diesem Verfahren werden 3D-gedruckte Komponenten auch für die Endmontage gefertigt. Für stärker mechanisch belastbare Bauteile und Strukturen brauchte es eine weitere Lösung

„Wir konnten in der Evaluierung keinen vergleichbaren 3D-Drucker am Markt finden, der in dieser Reife und mit diesem Stabilitätsversprechen geliefert hat. Alles, was wir uns versprochen haben, hat sich auch bewahrheitet.“

– Thilo Puchert, Bereichsleiter Automation

Gedruckte Bauteile mit Festigkeiten von Aluminium

Zu Beginn standen die Bedenken und das Gerücht, dass 3D gedruckte Bauteile nicht industrietauglich sind – was Festigkeit, Qualität, Kosten, Zuverlässigkeit und Haltbarkeit betrifft.

Doch die individuellen Bauteile, die in der Vergangenheit aus Aluminium gefertigt wurden, kommen bei ASS heute fast zu 100 % aus dem industriellen Markforged 3D-Drucker.

Dass mit der Markforged-Technologie Bauteile gefertigt werden können, die die Festigkeit von Aluminium übersteigen, wurde anfangs in Frage und dann auf den Prüfstand gestellt.

Begonnen hat das Projekt völlig risikolos mit individuellen Musterbauteilen von Mark3D, die unter Real-Bedingungen getestet wurden.

Zum Beispiel wurde ein Satz Greiferbacken getestet, bei dem dieser eine Schraube greifen musste.

Nachdem rund 300.000 Zyklen durchlaufen waren, wurden keine Spuren an den Backen festgestellt.

Im Anschluss wurden weitere Bauteile über einen 3D-Druck Dienstleister von Mark3D bezogen und in der Praxis getestet.

Aktueller Stand der Technik

Nachdem man intern von der Technologie überzeugt war, definierte man diese Technologie für sich als aktuellen Stand der Technik und begann bestimmte Greiflösungen mit 3D gedruckten Backen auszustatten.

Nach und nach wurden immer weitere Anwendungen, wie Aufnahmehalterungen oder Vorrichtungen gedruckt, die bisher mechanisch bearbeitet wurden.

Schnelle Lernkurve in der Konstruktion

Dadurch, dass im Unternehmen bereits das Pulverbett-Verfahren seit Jahrzehnten eingesetzt wird, wurde auch die neue Technologie sehr schnell etabliert und es gab bereits ein gutes Verständnis für das additive Design.

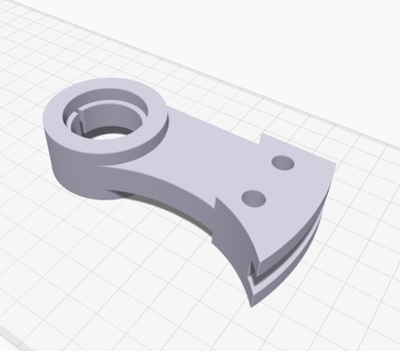

Die Design-Freiheit wird immer weiter ausgenutzt und auch entsprechendes Knowhow in der Auslegung der Bauteile mit Carbon-Endlosfasern aufgebaut. So werden die Bauteile nun nicht mehr nur Fertigungsorientiert, sondern vor allem Funktionsoptimiert konstruiert.

Eine eigene Produktlinie mit 3D gedruckten Bauteilen

Sämtliche Greiflösungen, bei denen nicht mit dem Standardbaukasten gearbeitet werden kann, werden nun weitestgehend mit 3D gedruckten Backen versehen.

Pauschal sparen die gedruckten Greifer rund ein Drittel des Gewichts gegenüber herkömmlich gefertigten Greifern ein.

Der Kunde erhält den Parallelbackengreifer PGR kombiniert mit 3D gedruckten Backen, die individuell an das Bauteil des Kunden angepasst sind – zum fixen Preis.

Dabei muss der Kunde nur eine CAD-Datei des Bauteils senden, das gegriffen werden soll. ASS generiert daraus die passenden Greifbacken.

So wird Spritzguss durch den industriellen 3D-Druck ergänzt

Dieser Greifer wird dann innerhalb von 3-6 Tagen an den Kunden ausgeliefert. Bisher haben Kunden den Greifer gekauft und dann selbst im Betriebsmittelbau Greiferbacken anfertigen lassen. Für den Kunden ist das eine Rundumsorglos-Lösung aus dem Haus ASS.

Die gedruckten Bauteile tragen bei ASS zu fast allen technischen Lösungen bei und sind somit in fast allen Lösungen integriert. Bisher konnten knapp 1300 Kunden-individuelle Anwendungen erfolgreich gedruckt werden, die bisher mechanisch gefertigt wurden.

Kundenprojekte werden auf Grund des 3D-Drucks realisiert.

Ein Ausschlaggebendes Projekt schaffte unternehmensweit die Akzeptanz. Die Anfrage eines Bestandskunden war mit den Standardlösungen auf Grund von Gewichtseinschränkungen in der Traglast des Roboters nicht realisierbar, da der Greifer inklusive Aluprofilen rund 6 1/2 kg. gewogen hätte. Final wurde der Greifer als ein kompaktes Teil, mit sämtlichen Funktionsflächen in der Konstruktion auf die Anforderungen des Kunden individuell angepasst und anschließend gedruckt.

Nach einer weiteren Iterationsschleife stand der finale Greifer bei einem Gesamtgewicht von 2,1 kg. gegenüber dem Ursprungsgewicht von 6 1/2 kg.

Die EP-Beschichtung (Elastomere Polyurethan Beschichtung)

Viele der Bauteile sind mit einer Beschichtung versehen, der sogenannten EP-Beschichtung. Die stark abrieb- und verschleißfeste Beschichtung ist universell einsetzbar und in zwei Shore-Härten und Farben verfügbar: Shore A Härte 90 in der Farbe blau und Shore A Härte 60 in der Farbe schwarz. Diese Beschichtung wird in einem lackierähnlichen Prozess hausintern aufgebracht, wenn besonders abrasive oder sensible Bauteil- Oberflächen gehandelt werden müssen. Für die blaue Variante liegt ein Labor-Prüfzeugnis zur Lackverträglichkeit (LABS) vor.

Faserverstärkter 3D-Druck

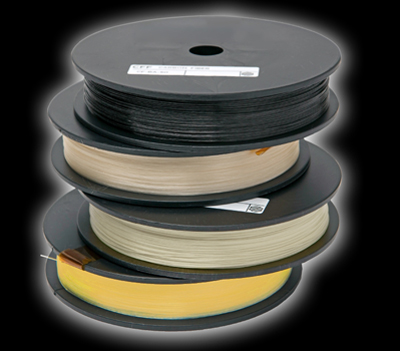

Das Material, das hinter den hochfesten Bauteilen steckt, ist das Markforged ONYX-Material. Onyx ist ein Polyamid 6 mit rund 15 % Carbon-Kurzfasern.

Das Geheimnis ist jedoch die Carbon-Endlosfaser.

Die Greifer und Anwendungen bei ASS werden über eine zweite Düse im Druckkopf mit der Carbon-Endlosfaser (Langfaser) verstärkt. Dabei wird die Langfaser in das Bauteil gelegt und die Belastungen so über die gesamte Fläche verteilt.

Diese Festigkeiten gehen weit über das hinaus, was wir aus den Bereichen GFK und CFK kennen.

Aluminium kann als Werkstoff überwiegend ersetzt werden.

Die Zukunft

Nachdem ASS Maschinenbau den industriellen 3D-Drucker bereits seit einiger Zeit intensiv nutzt, soll dieser immer weiter ausgelastet werden.

Dafür sorgt in Zukunft auch die kürzlich entwickelte neue Produktlinie:

MicroLIGHT – das neue ultraleichte MicroGreifer-System.

Ultraleichte Bauweise, Montagefreundlichkeit, maximale Flexibilität und Kompatibilität in den Anbindungs- und Anwendungsmöglichkeiten standen bei der Entwicklung des neuen, ultraleichten Greifsystems microLIGHT im Fokus. Greifer aus dem microLight System lassen sich problemlos an alle gängigen Arten von industriell einsetzbaren Robotern, wie z.B. Linearsystemen, Gelenkarmrobotern oder Cobots, anbinden. Der ASS-Roboterhandbaukasten bietet hier systemübergreifende Anbindungsmöglichkeiten, um eine wirtschaftliche und einfache Integration der Roboterhand (EOAT) zu ermöglichen. Die 3D-gedruckte Komponenten aus hochfestem und widerstandsfähigem, mit Endlosfasern verstärktem Material, bieten dabei die benötigte Stabilität und Leichtigkeit. So können nun auch kleinere Spritzgussanlagen bedient werden, bei denen das bisher nicht möglich war.

Kompatibel, flexibel und skalierbar

Über microLIGHT-Profile und -Klemmstücke lassen sich weitere mechatronische Greifkomponenten der Micro-Serie einfach zu einem ultraleichten Greifer kombinieren. Der Weg mit der Additiven Fertigung ist bei Ass noch nicht zu Ende. Man ist auf einem Entwicklungspfad und es ist kein Ende abzusehen.

Abgebildet: ASS Maschinenbau Geschäftsführer Reinhold Ziewers (li), Thilo Puchert, David Schlawer von Mark3D und Wolfgang Breu (re) mit einer 3D gedruckten Produktinnovation.

Sie hätten gern eine Live-Demo, haben Fragen oder benötigen ein Angebot für einen Markforged 3D-Drucker?

Nehmen Sie jetzt Kontakt mit uns auf!

![]() Mark3D GmbH

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396 00

E-Mail: markforged@mark3d.de

Weltmarktführer vertrauen auf Markforged 3D-Drucker

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.