Kunden im Mittelpunkt

Eine neue Produkteinführung kann noch viel mehr bewirken

bei der Corin Group

Seit ihrer Gründung hat Corin eine Vorreiterrolle in der orthopädischen Innovation übernommen und den Menschen auf der ganzen Welt eine schnellere, positivere und sicherere Rückkehr zur Lebensqualität ermöglicht. Als dynamisch wachsendes, globales Unternehmen revolutioniert Corin heute mit seinem Denkansatz die Orthopädie.

Ihr einzigartiges Angebot an klinisch erprobten Lösungen für Hüfte, Knie, Knöchel und Schulter und ihre weltweit führenden Technologien ermöglichen es Patienten, Chirurgen und Gesundheitsdienstleistern, enger als je zuvor zusammenzuarbeiten.

13 Fragen an Corin Group

Seamus Harrison von Mark3D UK sprach mit Matt Smith, New Technologies and Process Engineer bei der Corin Group, über die Integration des 3D-Drucks bei der Corin Group.

Springen Sie zu der Frage, die Sie interessiert:

#1 Wer ist die Corin Group und was tut sie?

#2 Warum haben Sie sich zuerst mit additiver Fertigung befasst?

#3 Was war Ihr erster Anwendungsfall, den Sie für die Drucker hatten?

#4 Warum haben Sie sich letztendlich für Markforged entschieden?

#5 Wie haben Sie den ursprünglichen Druckerkauf gerechtfertigt?

#6 Was war Ihr erster Druck auf dem Drucker?

#7 Wie sah die Lernkurve aus?

#8 Wie hat die additive Fertigung Sie dazu gebracht, anders zu denken?

#9 Was war Ihre Lieblingsanwendung?

#10 Mit welchen Materialien drucken Sie?

#11 Wie viele Drucker haben Sie?

#12 Beschreiben Sie Ihre Beziehung zu Mark3D

#13 Was ist der nächste Schritt für die Corin Group?

Lesen Sie alles über den Anwenderbericht

Projektziele

Der menschliche Körper hat ganz unterschiedliche Formen und Größen. Für Unternehmen, die sich auf die Herstellung von Implantaten spezialisiert haben, ist die Vereinfachung des Prozesses für den Umgang mit Varianten wichtig.

Gleichzeitig an der Implementierung neuer Technologien und der Schaffung neuer Prozesse beteiligt zu sein, ist für jeden Ingenieur eine spannende Aufgabe. Fragen Sie Matt Smith von der Corin Group, der mit seinem Programm zur Additiven Fertigung gut im Rennen ist. Matt begann sein Projekt Anfang 2020 mit einer Drucker-Begründung, die auf mehreren neuen Produkteinführungen basierte. Matt und das Team machten sich an die Aufgabe, einen neuen „ Schaft“ und „Oberschenkelknochen“ in die Produktpalette einzuführen, und prüften, welche neue Technologie zur Verfügung stand, um ihnen dabei rechtzeitig zu helfen. Jedes Mal, wenn ein neues Produkt in die Fertigung eingeführt wird, wird eine große Anzahl von zugehörigen Vorrichtungen mitgeliefert. Diese im eigenen Haus herstellen zu können, war ein klarer Vorteil und bot einige sehr beachtliche Kosteneinsparungen, so dass es der naheliegende Ansatzpunkt war.

„Wir beschlossen, dass wir uns mit Additiver Fertigung befassen mussten, um bei der Einführung neuer Produkte flexibler zu sein. Wir waren davon überzeugt, dass es viele Bereiche gab, in denen wir davon profitieren würden. Aber als wir mit dem Projekt vorankamen und mehr Kollegen sich beteiligten, begannen wir das enorme Potenzial zu erkennen!“, sagt Matt. Als das Projekt in Gang kam, fiel die Welt der Covid-19-Pandemie zum Opfer und fast über Nacht wurden Einrichtungen geschlossen, darunter viele der Lieferanten von Corin Group.

Matt und das Team standen vor der fast unmöglichen Aufgabe, sicherzustellen, dass ihr neues Projekt trotzdem pünktlich geliefert wurde, während sie ohne Rohstoffe, ohne Lohnfertigung und mit begrenzten internen Ressourcen arbeiten mussten. Während sie über die Schaffung aller erforderlichen Bearbeitungs- und Prüfvorrichtungen für die 48 Varianten ihres neuen Schaftes und 24 Varianten des Oberschenkelknochens nachdachten, erkannten sie schnell eine neue Herausforderung, da sich auch ihre Rohmateriallieferungen von Schmiede- und Gussteilen verzögern würden. Ohne das Rohmaterial wäre es unmöglich, die entwickelte Vorrichtung überhaupt zu testen.

In jeder Phase des Produktionsprozesses werden an einem Schaft, der geschmiedet oder gegossen wird, Arbeitsgänge wie Bearbeitung, Polieren oder Lasermarkierung sowie eine strenge Endkontrolle mit mehreren Kontrollen durchgeführt. Ohne die Möglichkeit, bei jedem Schritt ein fertiges Bauteil zur Erprobung zu haben, wäre es unmöglich, das Projekt abzuschließen.

Das Ingenieurteam begann, über das Problem nachzudenken, und einigte sich gemeinsam auf eine Vorgehensweise, die es ihm ermöglichte, an mehreren Schlüsselelementen des Projekts weiter zu arbeiten, ohne jemals eine Metallkomponente zu sehen. Die additive Fertigung gab dem Team Werkzeuge an die Hand, die es vorher noch nie hatte.

„Wir druckten einfach Replik-Fertigteile, Rohmaterial-Schmiedeteile und Gussteile in Onyx aus und begannen von dort aus den gesamten Konstruktionsprozess.“

Die Lösung

„Ursprünglich wurden wir von dem Inspektionsteam angesprochen, das uns um einen Druck der 48 Varianten eines ‚maschinell bearbeiteten‘ Schaftteils bat. Nach diesem Erfolg sprach sich das schnell herum, und wir konnten tatsächlich für viele Schritte im Prozess Druckteile verwenden. Also druckten wir vom CAD-Modell des Gussteils einen Oberschenkelknochen in Originalgröße mit Onyx aus und verwendeten ihn, um ein erstes Testbearbeitungsprogramm durchzuführen, um die in unserem CAM entwickelten Werkzeugwege zu testen. Dieses Teil konnte auch an die nächste Person im Prozess für ihre Konstruktion weitergegeben werden, und so weiter, bis wir fertig waren. Obwohl wir wussten, dass die Vorschübe und Geschwindigkeiten unterschiedlich sein würden, funktionierte die Bearbeitung des Onyx gut, was uns eine gute Stabilität und Teilegeometrie gab, auf die wir die übrigen Prozesse stützen konnten“.

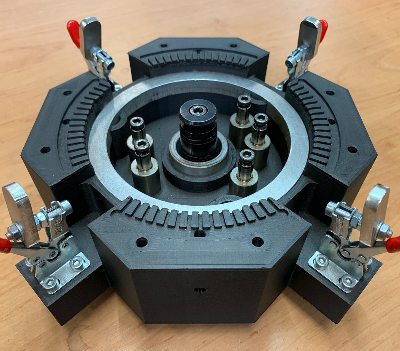

„Mein Kollege begann mit großem Erfolg mit der Laserbeschriftung der Onyx-Teile. Ein anderer Kollege entwarf die Spannvorrichtung und konstruierte eine Möglichkeit, alle verschiedenen Schaftgrößen zu erfassen. So reduzierten wir die Anzahl der Spannvorrichtungen, und konnten alle Programme schreiben! Matt und das Team hatten den gesamten Konstruktionsprozess komprimiert, indem sie gleichzeitig daran arbeiteten. Als das Metallrohmaterial schließlich eintraf, waren viele der Inspektions- und Lasermarkierungsprogramme vom ersten Tag an einsatzbereit.

Auf einen Blick

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Stärke der Endlos-Fasern.

„Als wir unsere additive Reise begannen, hatten wir ein klar umrissenes Projekt, aber aufgrund von Umständen, die sich unserer Kontrolle entzogen, mussten wir zur Lösung eines Lieferkettenproblems über den Tellerrand hinausschauen, und die 3D-Drucker spielten dabei eine große Rolle.“

– Matt Smith, Ingenieur für neue Technologien und Verfahrenstechnik, Corin Group

Zerspanung

“Die Bearbeitungsprogramme für die CNC‘s wurden erstellt und an lebensgroßen Kunststoffmodellen getestet”.

Das Testen der Werkzeugwege für 24 Programme ist eine zeitaufwendige Aktivität und bedeutet auch, dass andere Schritte im Prozess nicht beginnen können, bevor sie freigegeben werden.

Die Bearbeitungsprogramme wurden im Hintergrund geschrieben und getestet, wobei massive Onyx-Teile anstelle von Gussteilen verwendet wurden. „Die Verwendung von Onyx war großartig“, sagt Matt. „Es gab uns die Gewissheit, dass die Werkzeugwege korrekt waren, und da die Teile aus Kunststoff gefertigt sind, hätten wir, wenn wir etwas falsch gemacht hätten, weder das Werkzeug noch die Maschine beschädigt – die Kunststoffteile hätten zuerst nachgegeben“.

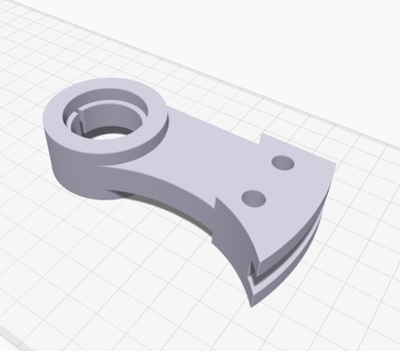

Auch die Konstruktion und Erstellung von robusten Bearbeitungsvorrichtungen mit Carbon oder Kevlar wurde für Corin Group viel schneller und einfacher. Manchmal waren die Änderungen einfach, wie z.B. der Freiraum für ein Werkzeug, und manchmal war es etwas komplizierter, wie z.B. die Geometrie der Stelle, an der das Teil fixirt wird.

Bevor die 3D-Drucker vor Ort waren, musste Corin Group die Spannvorrichtungen auf seinen eigenen Produktionsmaschinen bearbeiten oder sie an einen Subunternehmer schicken, wo Änderungen nicht einfach und die Kosten hoch waren. „Unsere Entwicklung der Spannvorrichtungen auf den Druckern ging viel, viel schneller, und wir haben sogar Anwendungen identifiziert, bei denen wir den Onyx-Druck weiterhin als Produktionsvorrichtung verwenden können“, sagt Matt.

Laser-Markierung

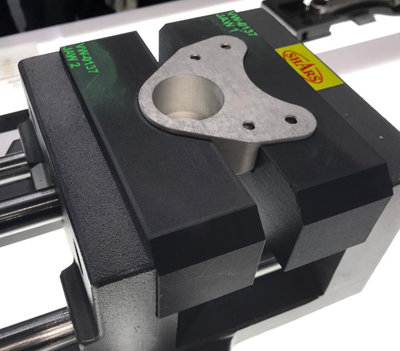

“Ein Teammitglied entwickelte ein austauschbares Befestigungssystem, so dass wir es für jede Schaftgröße verwenden konnten”.

Das Halten von 48 Varianten eines Schaftes für die Lasermarkierung ist problematisch, besonders wenn man gleichzeitig lernt, wie man eine neue Lasermarkierungsmaschine benutzt.

„Auf eine seltsame Art und Weise war die Verwendung einer neuen Laserbeschriftungsmaschine ein Vorteil“, sagt Matt. „Da wir diese neue Maschine hatten, die mehrere Teile zum Markieren aufnehmen konnte, haben wir sie aus einer neuen Perspektive betrachtet. Die alte Methode mit einer Spannvorrichtung pro Teil war einfach nicht akzeptabel, so dass wir einen völlig anderen Ansatz entwickeln mussten“.

Corin Group entschied sich für die Herstellung einer einzigen Grundvorrichtung und entwickelte eine Reihe von austauschbaren Halterungen. Ein Mitglied des Konstruktionsteams arbeitete zusammen mit Matt an dem Projekt, und beide holten sich Rat und Anregungen vom Maschinenbediener. Diese Zusammenarbeit wäre einfach nicht möglich gewesen, wenn die Arbeit ausgelagert worden wäre.

„Es ist jetzt möglich, ein Tablett mit 15 Teilen zu laden und diese in einem Durchgang zu laser-markieren, während wir das vorher einzeln ausgeführt haben und 48 verschiedene Vorrichtungen benötigt hätten. Unser neues Vorrichtungssystem bedeutet, dass wir auch Teilegrößen mischen und anpassen können. Es ist so einfach, eine Spannvorrichtung zu wechseln, dass der Zusammenbau und das Einrichten in wenigen Minuten erledigt ist. Die Vorrichtungen waren so erfolgreich, dass sie planen, die mehrteiligen Vorrichtungen auf die andere Produktpalette von Corin Group auszurollen.

Inspektion

“Alle unsere Inspektionsprogramme wurden geschrieben, bevor wir überhaupt ein fertiges Metallteil sahen”.

Da man im orthopädischen Gesundheitssektor tätig ist, muss die Rückverfolgbarkeit gewährleistet sein, so dass die „Inspektion“ für Corin Group ein breites Spektrum an Dingen abdeckt. Es gibt die Erstinspektion von gegossenen oder geschmiedeten Komponenten, die Zwischeninspektion von bearbeiteten und polierten Flächen und natürlich die Endinspektion.

„Wir begannen mit einer einfachen ‚Messlehre‘ für jede Schaftgröße, und wir waren sehr zufrieden damit, wie die Drucker die Toleranzen einhielten, mit denen wir arbeiten mussten. Die Möglichkeit, ein Teil einfach in eine Onyx-Vorrichtung zu schieben, die mit Standardeinstellungen gedruckt wurde, ist ein echter Vorteil. Bevor der 3D-Druck bei Corin Group implementiert wurde, mussten wir diese extern bearbeiten lassen, was sehr teuer war und viel Zeit in Anspruch nahm. Nachdem wir die Konstruktion des ersten Teils durchgeführt hatten, waren wir so glücklich, dass wir einfach das CAD-Modell ändern und mit der Gewissheit drucken konnten, dass es die Spezifikation erfüllen würde. „Corin Group wählte für KMG- und berührungslose Messprogramme denselben Ansatz, den sie bei der Entwicklung ihrer CNC-Programme verwendet hatten, und arbeitete parallel zum Bearbeitungsteam. Indem sie das fertige Kunststoffteil druckten und dem Inspektionsteam übergaben, konnten die automatisierten Routinen, die für den Betrieb ihrer KMG-Maschinen erforderlich waren, lange bevor sie ein Metallprodukt sahen, erstellt werden.

„Die Kunststoffteile waren stabil genug, um uns zu ermöglichen, den Inspektionsprozess abzuschließen, wozu auch das Schreiben der Programme für die KMGs gehört. Die Oberflächenbeschaffenheit des gedruckten Onyx bereitete uns keinerlei Probleme“, fährt Matt fort. „Es war erstaunlich, wie wir unseren Prozess komprimiert haben, indem wir ein gedrucktes 3D-Modell verwendet haben, bevor die echten Modelle eintreffen. Der 3D-Druck war für Corin Group in diesem Bereich sicherlich von Vorteil, und wir planen, dies als einen Schritt in der Standardentwicklung zu übernehmen.“

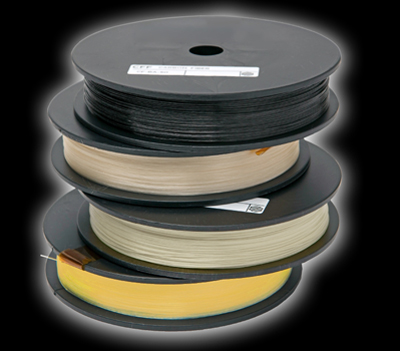

Lernen Sie mehr über den 3D-Druck mit Endlosfasern!

Für welche Anwendungen eignet sich welche Endlosfaser? Wie konstruiere ich richtig für den Filament-3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.