Durch den Einsatz des 3D-Drucks konnte Garry Rogers Motorsport 300.000 Dollar einsparen.

Der Kunde

Garry Rogers Motorsport ist das älteste Motorsportteam Australiens, das Siege in der nationalen Supercars-Meisterschaft, der Dunlop Super2-Serie und dem Bathurst 1000 errungen hat. Das Unternehmen hat ein Team von fast 40 Mitarbeitern und konzentriert sich auf die Entwicklung, den Bau und die Wartung seiner eigenen Fahrzeuge.

Die Herausforderung

Die hauseigene Werkstatt kann zwar einige manuelle Bearbeitungen und die Herstellung von Verbundwerkstoffen durchführen, verfügt aber nicht über CNC-Bearbeitungsmöglichkeiten. Stattdessen wandte sich das Team jedes Mal an Dritte, wenn es mehrere komplexe Teile in kleinen Stückzahlen benötigte, aber die Durchlaufzeit war nicht schnell genug und die Kosten waren zu hoch. Je mehr Zeit mit der Auslagerung von Teilen verbracht wurde, desto langsamer wurde der Forschungs- und Entwicklungsprozess – was bedeutete, dass das Team weniger Zeit hatte, sich darauf zu konzentrieren, die Leistung seiner Autos zu verbessern – sowohl auf der Rennstrecke als auch in der Box bei Boxenstopps.

Die Ingenieure und Konstrukteure von Garry Rogers Motorsport verwenden CFD-Software (Computational Fluid Dynamics), um den Luftstrom ihrer Teile zu testen. Die Software empfiehlt oft Änderungen am Design eines Teils, um die Geschwindigkeit zu erhöhen und die Gesamtleistung zu verbessern, was zu extrem komplexen Teilen führen kann – etwas, das das Team mit keiner anderen Methode herstellen kann. Diese Herausforderung in Verbindung mit den hohen Kosten und langen Vorlaufzeiten, die mit dem Hinzufügen zusätzlicher Details zum Design eines Teils verbunden sind, führte dazu, dass Ingenieure und Designer davor zurückschreckten, Iterationen an Teilen vorzunehmen, die komplexe Designs erfordern.

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Festigkeit der Bauteile.

“Der 3D-Druck bietet uns eine weitere Möglichkeit, Teile herzustellen, die normalerweise zu teuer wären.“

– Stefan Millard, Team Manager,Gary Rogers Motorpsort

Auf einen Blick

Die Lösung

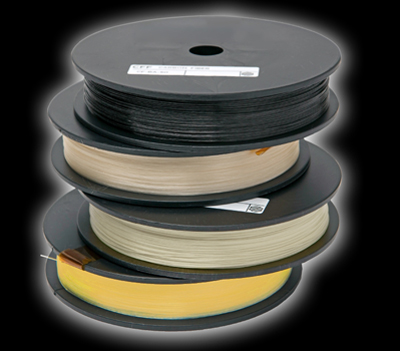

2013 traf Stefan Millard, Teamchef bei Garry Rogers Motorsport, die Entscheidung, die Werkstatt um einen 3D-Drucker zu erweitern, um Ingenieuren und Designern eine neue und ergänzende Möglichkeit zur Herstellung von Prototypen und Produktionsteilen zu bieten. Bei seinen Recherchen erfuhr er von einem neuen Gerät, das in der Lage ist, Teile aus Kohlefaser – einem dem Team vertrauten Material – in 3D zu drucken. “Es schien, als wäre Markforged das einzige Unternehmen, das sich auf die Herstellung von starken Endverbrauchsteilen und nicht nur auf Prototypen konzentrierte”, erinnert er sich. Das Team brauchte Kohlefaser, um starke Teile für seine Rennwagen herzustellen – und diese mussten einer hohen Beanspruchung standhalten. Stefan bestellte einige Monate später einen 3D-Drucker von Markforged und machte Garry Rogers Motorsport damit zu einem der ersten Unternehmen in Australien, das in Markforged-Technologie investierte.

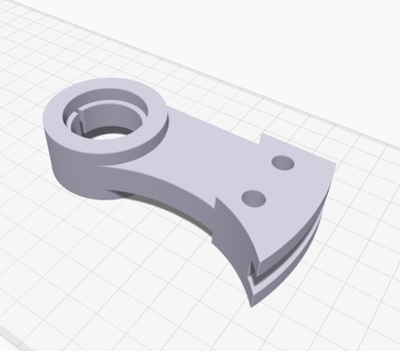

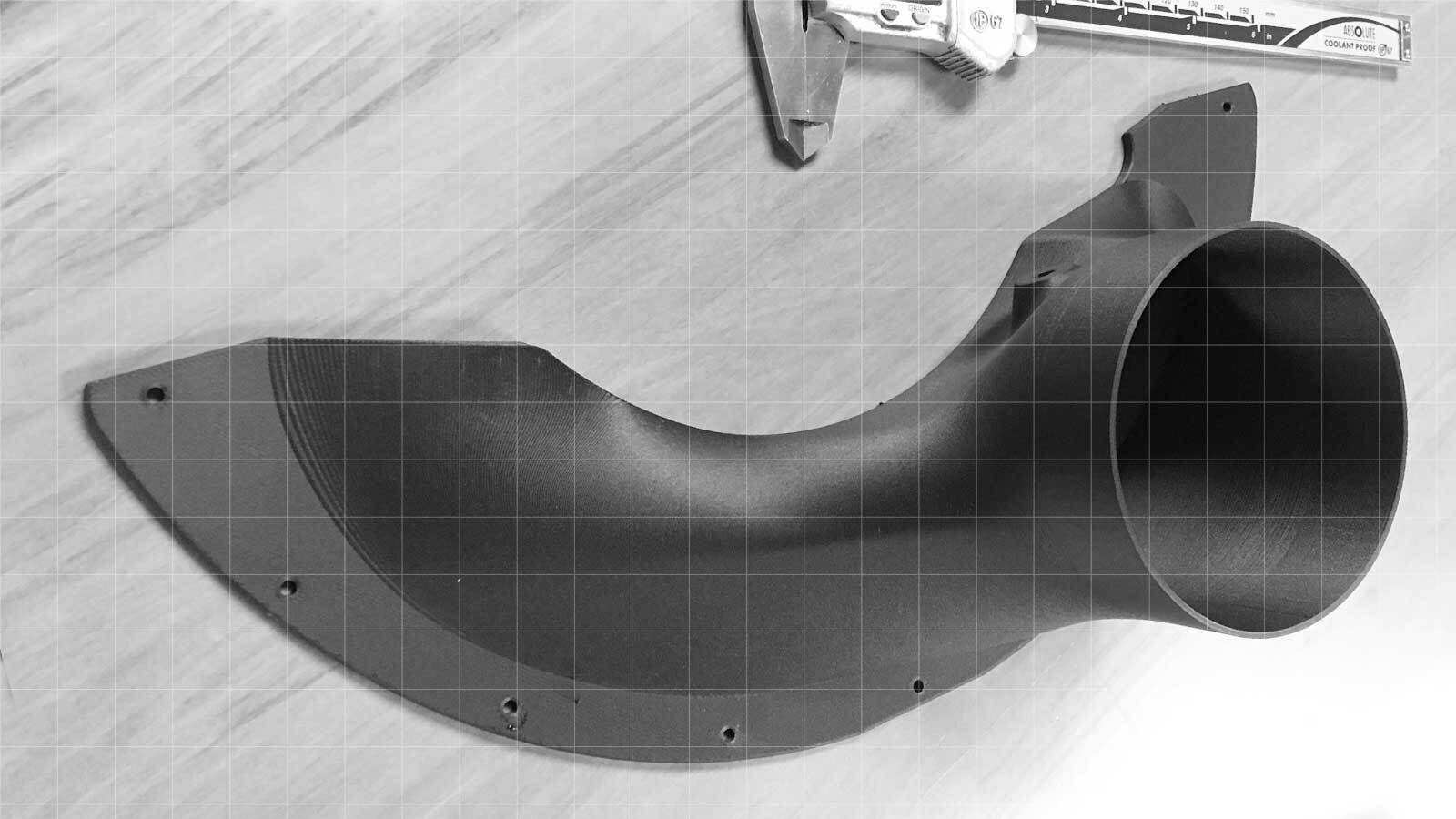

Heute verwendet das Team von Garry Rogers Motorsport seinen 3D-Drucker hauptsächlich zum Drucken komplexer Teile – von Vorrichtungen bis hin zu Endteilen für Rennwagen. Laut Stefan sind etwa die Hälfte oder mehr der produzierten Teile für die Endanwendung, basierend auf den Vorschlägen der CFD-Software. Zu den Endverbrauchsteilen gehören Abdeckungen für Türschlösser, Getriebegehäuse, Lenkradgriffe und Kamerahalterungen für die Fahrer. “Wir haben alles Mögliche versucht zu drucken”, sagt Stefan. Den größten Erfolg hat das Team jedoch beim Drucken von Mustern für Glasfaserformteile. Ein aktuelles Beispiel dafür war ein Muster für einen Bremskanal – ein Teil, das zur Herstellung einer Form für den endgültigen Bremskanal verwendet wird – das früher 1.000 AUD (~ 670 USD) kostete und zwei Wochen für die Herstellung benötigte. Das Team druckte dasselbe Teil im eigenen Haus für 75 AUD (ca. 50 USD) und verkürzte die Durchlaufzeit auf 24 Stunden. Das Muster des Bremskanals enthält auch Details in seinem Design, die mit subtraktiven Methoden nicht einfach hergestellt werden können – und im Gegensatz zu einer CNC-Maschine berechnet ein 3D-Drucker keine zusätzlichen Kosten oder Zeit aufgrund von Details in einem Design.

“Die Fähigkeit, stabile Teile für die Endanwendung zu drucken, ist für mich das größte Verkaufsargument. Es ist ein wirklich zuverlässiger Drucker.”

– Stefan Millard, Team Manager, Garry Rogers Motorsport

Die Zukunft

Laut Stefan sind die beiden größten Vorteile der Investition die Flexibilität der Konstruktion und die Verkürzung der Durchlaufzeit. Dies hat dem Team wiederum geholfen, die Leistung seiner Autos zu steigern. Seit der Anschaffung des 3D-Druckers für Kohlefasern liegt der Schwerpunkt auf der Reduzierung der Montagezeit, indem Teile, die früher zusammengebaut werden mussten, als ein Teil gedruckt werden. Die durch den Einsatz der Markforged-Technologie eingesparte Zeit wird wieder in die Forschung und Entwicklung investiert. “Die zusätzliche Zeit, die wir durch den Einsatz unseres Markforged-Druckers gewinnen, fließt direkt in das Design oder die Herstellung weiterer Teile oder in die Suche nach anderen Bereichen, um die Autos von Garry Rogers Motorsport schneller zu machen – das ist unser Hauptziel”, sagt Stefan.

Sie hätten gern eine Live-Demo, haben Fragen oder benötigen ein Angebot für einen Markforged 3D-Drucker?

Nehmen Sie jetzt Kontakt mit uns auf!

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396 00

E-Mail: markforged@mark3d.de

Weltmarktführer vertrauen auf Markforged 3D-Drucker

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.