Wir stellen den Performance Advisor vor: Mit nur einem Klick zu festeren Teilen

Robuste und langlebige 3D-gedruckte Komponenten sind ein entscheidendes Unterscheidungsmerkmal für Markforged und einer der Hauptgründe, warum Unternehmen sich an uns für additive Fertigungslösungen wenden. Der erste Schritt zur Herstellung stabilerer Teile mit Markforged-Druckern besteht darin, die Druckeinstellungen in Eiger zu konfigurieren. Die verschiedenen Einstellungen können die Festigkeit eines Teils auf unterschiedliche Weise beeinflussen. Es ist offensichtlich, dass die Verstärkung mit Fasern ein Teil deutlich stabiler macht, während die Auswirkungen durch das Hinzufügen einer zusätzlichen Wandschicht oder das Anpassen der Fülldichte nicht sofort erkennbar sind. Obwohl die Herstellung stabiler Teile wünschenswert ist, darf dies nicht zu einem übermäßigen Anstieg der Materialkosten und der Druckzeit führen. Letztendlich sind die idealen Druckeinstellungen solche, die ein effizient hergestelltes, robustes Teil erzeugen und gleichzeitig Verbesserungen in Bezug auf Festigkeit bringen, bei möglichst geringem Anstieg der Kosten und der Druckzeit.

Mit Simulation von Markforged können Kunden untersuchen, wie sich Änderungen in den Druckeinstellungen auf die Leistung eines Teils auswirken und Kosten und Druckzeit optimieren. Allerding erfordert Simulation einen konkreten Anwendungsfall. Dazu gehört die Belastung des Teils oder die Wechselwirkung mit anderen Objekten in der Praxis. Oft sind diese Faktoren jedoch nicht bekannt.

Was wäre, wenn es möglich wäre, die Effizienz eines Teils zu maximieren, ohne einen spezifischen Anwendungsfall zu definieren? Und was wäre, wenn diese Optimierung so simpel wäre, dass sie vollständig automatisiert ablaufen würde?

Festere Teile – automatisch

Um diese Aufgabe erfolgreich zu bewältigen, haben wir eine innovative Methode zur Analyse der Leistung von Komponenten entwickelt. Diese Methode schlägt Druckeinstellungen vor, die Ihre Teile um eine bekannte Größe stärker machen, während die zusätzlichen Kosten und die zusätzliche Druckzeit auf ein Minimum reduziert werden.

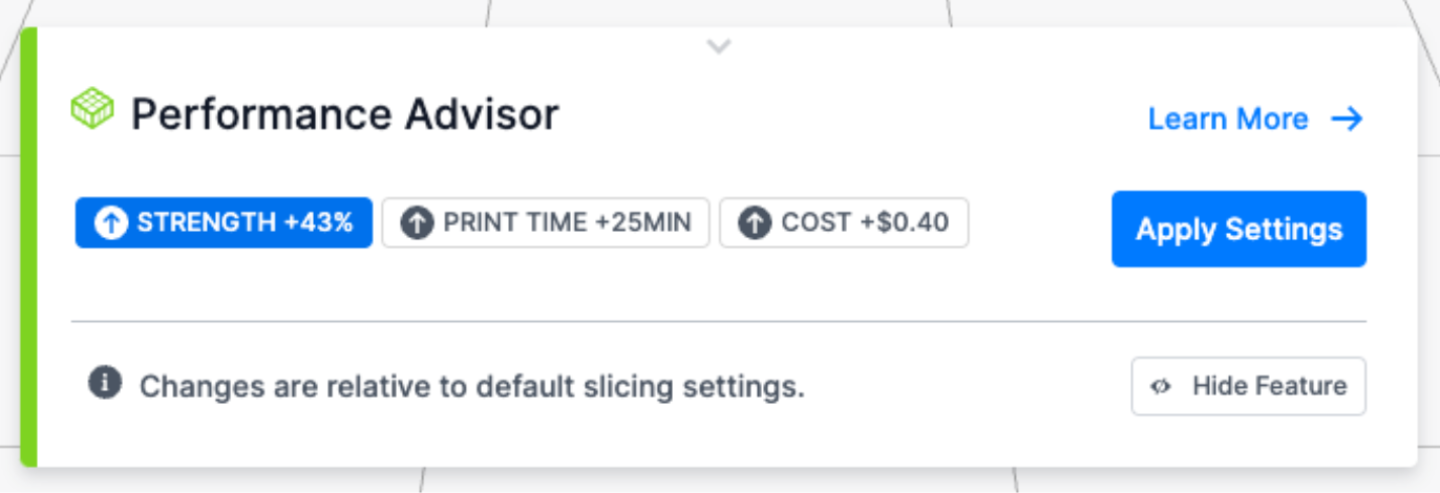

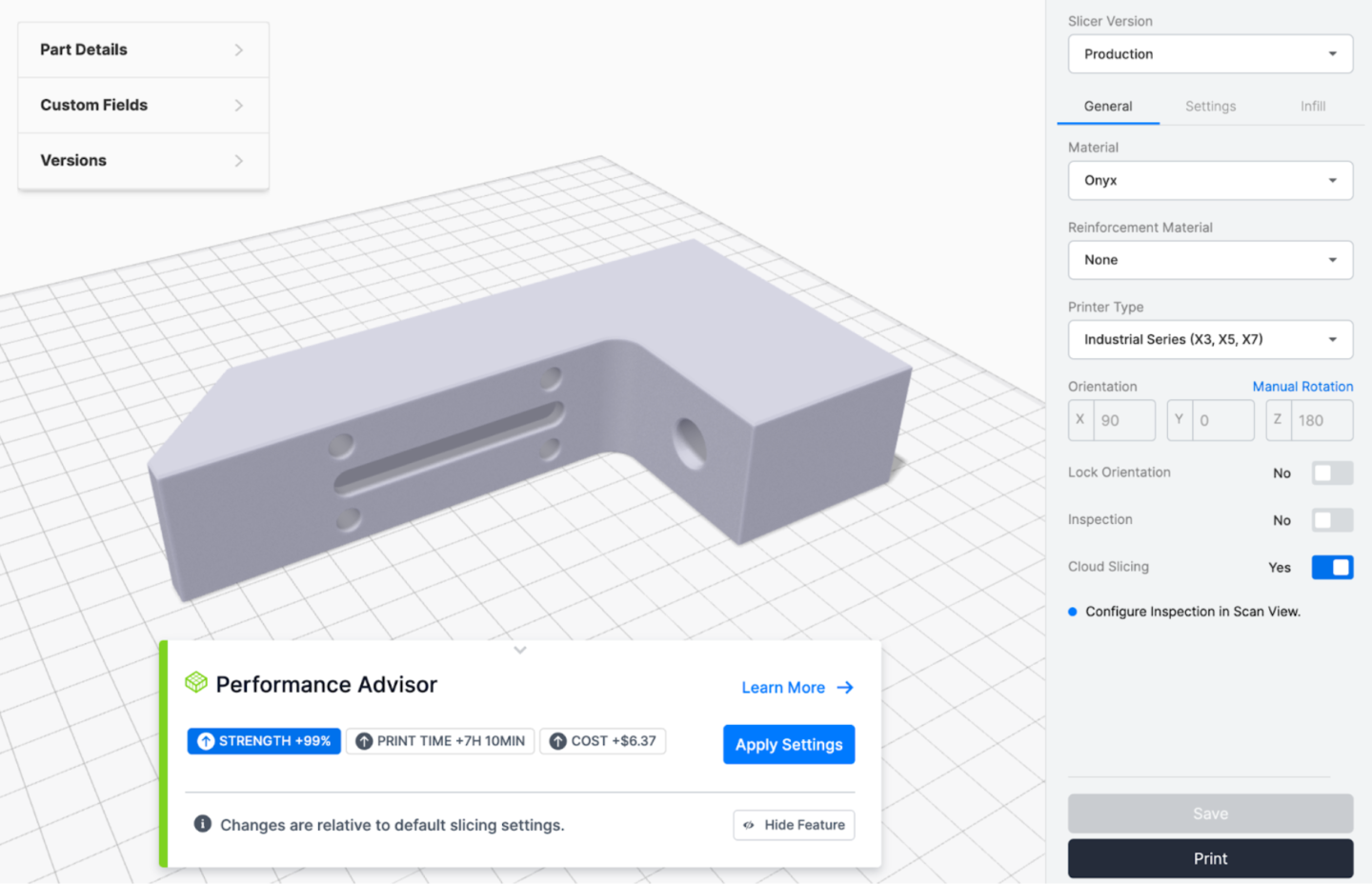

Die vollständige Automatisierung ist das herausragende Merkmal der neuen Funktion. Es ist nicht erforderlich, dass der Benutzer Eingaben macht, um Ergebnisse zu erzielen. Nachdem Sie ein Teil in Eiger gespeichert haben, analysiert der Performance Advisor automatisch Ihr Teil und gibt Empfehlungen für Druckeinstellungen ab. Diese Einstellungen verbessern die Festigkeit im Vergleich zu den Standardeinstellungen und halten gleichzeitig die Materialkosten und die Druckzeit niedrig. Als Benutzer haben Sie die Entscheidungsgewalt, ob die Leistungsverbesserung die zusätzlichen Kosten und die längere Druckzeit rechtfertigt. Sie können die empfohlenen Einstellungen mit einem Mausklick übernehmen oder ignorieren und mit Ihrem Eiger-Workflow fortfahren.

Ist ein Teil, das 43 % fester ist, die zusätzlichen 25 Minuten Druckzeit und 0,40 $ Materialkosten wert? Sie haben die Wahl.

Wie Additive Fertigung funktioniert

Es ist an der Zeit, sich mit dem Thema auseinanderzusetzen und über die Technologie zu sprechen, die hinter Performance Advisor steht. Unsere Ingenieure haben eine Analysemethode entwickelt, die auf physikalischen Prinzipien basiert und zum Patent angemeldet ist. Diese Methode ermöglicht es uns, eine Strukturanalyse durchzuführen, ohne einen spezifischen Anwendungsfall zu definieren. Anstatt einen Anwendungsfall zu verwenden, nutzen wir die natürlichen Schwingungsformen der Teilegeometrie (Eigenmoden), um die Auswirkungen der Druckeinstellungen auf die Leistung des Teils zu untersuchen.

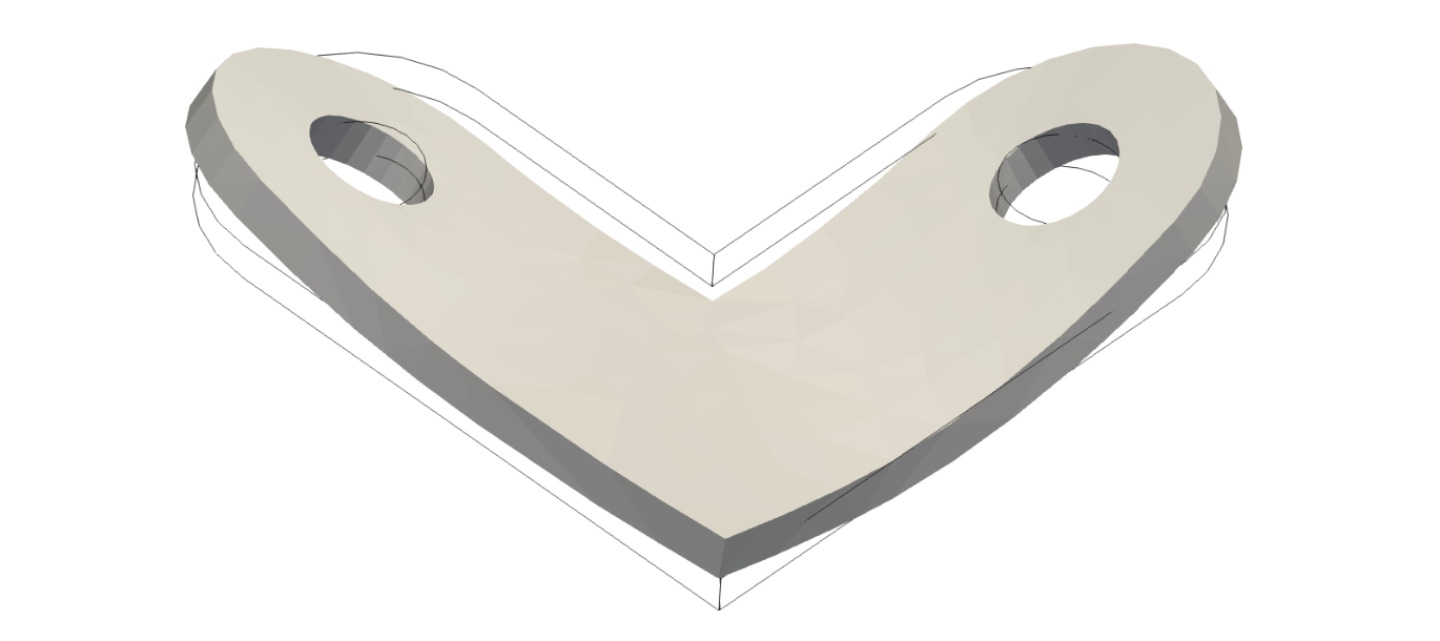

Die folgende Abbildung zeigt die charakteristische Form der Eigenmode mit der niedrigsten Energie für eine L-förmige Halterung. Dies ist eine der Formen, in denen dieses Teil natürlich schwingen würde. Stellen Sie sich vor, Sie würden dieses Teil drucken und mit Ihren Händen biegen. Dies wäre vermutlich die Form, die Sie erhalten würden, da diese Form (oder Mode) den geringsten Biegewiderstand aufweist. Diese Form liefert dem Performance Advisor Informationen über die Bereiche des Teils, die am anfälligsten für Verformungen und Spannungen sind. Auf dieser Basis werden Druckeinstellungen gefunden, die diese Bereiche verstärken.

Die natürliche Eigenschwingungsform (Eigenmode) mit der niedrigsten Energie einer Halterung. Die Darstellung der Verformung ist stark übertrieben, um die Form hervorzuheben.

Um das Ziel des Performance Advisors zu erreichen, ist es wichtig, die Berechnung der Eigenmode mit der niedrigsten Energie als ersten Schritt durchzuführen. Im zweiten Schritt wird dann ein Optimierungsverfahren auf Basis von maschinellem Lernen angewendet, um die Druckeinstellungen anhand von drei Variablen zu bewerten:

- Materialkosten

- Festigkeit

- Druckzeit.

Durch eine hohe Festigkeit, niedrige Kosten und kurze Druckzeiten werden optimale Druckeinstellungen erreicht, die das Ziel des Performance Advisors sind.

Beschränkungen

Die Möglichkeiten von Performance Advisor wachsen mit der Zeit. In der ersten Version liegen folgende wichtige Einschränkungen vor:

-

Onyx ist das einzige unterstützte Material.

-

Wandschichten sowie Deck- und Bodenschichten sind die einzigen veränderlichen Druckeinstellungen.

-

Das Füllmuster ist dreieckig und die Standard-Fülldichte wird konstant gehalten.

-

Performance Advisor ist möglicherweise nicht in der Lage, Teile mit extrem komplexen STL-Netzen zu analysieren.

Festigkeitsanalyse der nächsten Stufe mit Simulation

Performance Advisor ist eine schnelle und einfache Möglichkeit, um festere Teile zu erhalten, insbesondere wenn der Anwendungsfall unbekannt ist. Für Anwendungen mit einem bekannten Anwendungsfall empfehlen wir die Verwendung von Simulation.

Benutzer verwenden Simulation, um einen Anwendungsfall zu konfigurieren, der die tatsächliche Belastung des Teils darstellt. Anschließend wird ein Sicherheitsfaktor berechnet, der im Gegensatz zum Festigkeitsverhältnis des Performance Advisors eine Schätzung der Festigkeit des Teils liefert. Wenn das Teil außerdem eine bestimmte Festigkeit erfüllen muss (z. B. einen Mindest-Sicherheitsfaktor), kann die Simulation die Druckeinstellungen optimieren, um den gewünschten Sicherheitsfaktor zu erreichen und gleichzeitig Materialkosten und Druckzeit auf ein Minimum zu reduzieren.

In Verbindung mit unserem auf den FFF-Fertigungsprozess zugeschnittenen Finite-Elemente-Solver führen diese zusätzlichen Benutzereingaben zu realistischeren und genaueren Festigkeitsabschätzungen als beim Performance Advisor.

Simulation berücksichtigt die Anwendung eines Teils in der Praxis und liefert im Vergleich zum Performance Advisor detailliertere Informationen.

Die größten Unterschiede zwischen Simulation und Performance Advisor liegen in den folgenden Bereichen:

1. Anwendungsfall:

– Simulation basiert auf einem spezifischen Anwendungsfall, der die Ergebnisse beeinflusst.

– Performance Advisor ist unabhängig vom Anwendungsfall und berechnet das Festigkeitsverhältnis nicht speziell für die Belastung in der Praxis.

2. Festigkeit:

– Simulation berechnet einen Sicherheitsfaktor, der angibt, wann ein Teil versagen könnte.

– Performance Advisor gibt die Zunahme der Festigkeit des empfohlenen Teils im Vergleich zum Teil mit Standardeinstellungen an, ohne die Belastung zu berücksichtigen.

3. Technologie:

– Simulation verwendet eine Finite-Elemente-Analyse (FEA), die auf das Herstellungsverfahren Fused Filament Fabrication (FFF) zugeschnitten ist.

– Performance Advisor basiert auf einer zum Patent angemeldeten Analysemethode, die auf der Eigenmode des Teils mit der niedrigsten Energie basiert.

4. Verfügbarkeit:

– Simulation ist im Digital Forge-Abo Advanced verfügbar. Bei Interesse können Sie uns gerne kontaktieren, um mehr über Simulation zu erfahren.

– Performance Advisor steht allen Benutzern kostenlos zur Verfügung, die einen Drucker in ihrem Eiger-Unternehmen registriert haben.

Zusammenfassung:

Performance Advisor ist eine schnelle und einfache Möglichkeit, automatisch und ohne jegliche Benutzereingabe festere Teile zu erhalten. Da das Festlegen eines Anwendungsfalls entfällt, können alle Kunden von Markforged von den Vorteilen der Tools von Simulation profitieren. So erhalten Sie festere, robustere Teile, während Sie ein effizientes Gleichgewicht zwischen Materialkosten und Druckzeiten wahren – und das alles mit einem Klick!

Melden Sie sich noch heute in Eiger an und probieren Sie es aus!

Hinterlasse einen Kommentar