Das Unternehmen im Fokus

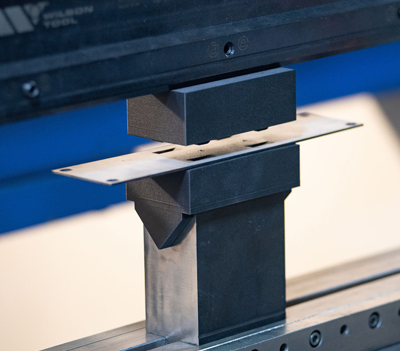

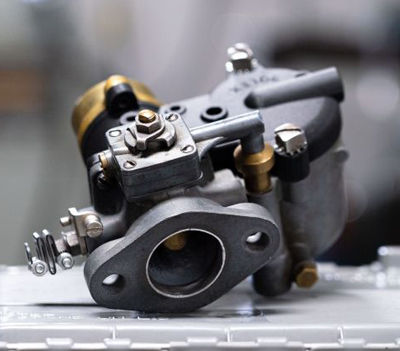

PTI Tech ist ein weltweit tätiger Vertragshersteller von präzisionsgefertigten Komponenten im Spritzgussverfahren, der sich auf technische Polymere und den Metallspritzguss (MIM) spezialisiert hat. Bei diesem Prozess wird Metallpulver mit einem Bindemittel gemischt und unter hohem Druck in einen Formhohlraum gespritzt. Durch das Entbindern und Sintern der „Grünlinge“ entstehen hochwertige Metallteile mit hoher Dichte.

PTI Tech ist auf die Herstellung komplexer, hochpräziser Teile für kritische Sektoren wie Luftfahrt, Verteidigung, medizinische Geräte und High-End-Industrieanwendungen spezialisiert.

Die Herausforderung

PTI unterzieht die Teile seiner Kunden einem DFM-Prozess (Design for Manufacturability), um sicherzustellen, dass sie entweder im Kunststoffoder Metallspritzgussverfahren kostengünstig hergestellt werden können.

Ein großer Aufzughersteller verwendete mit Kunststoff umspritzte Knopfabdeckungen und Knopfgehäuse aus Edelstahl. Die Reinigung mit kräftigen Desinfektionsmitteln führte dazu, dass die Kunststoffgewinde beschädigt wurden und brachen. Der Hersteller musste das Design des Knopfgehäuses und der Abdeckung dringend überarbeiten und wollte alle Bauteile vollständig aus langlebigem Edelstahl 316L herstellen.

Das Unternehmen musste diese Teile schnell auf den Markt bringen, um bereits installierte Aufzügen nachzurüsten. Das Design des Knopfgehäuses bestand aus einem Paar flexibler Haltelaschen, die so dünn sein mussten, dass sie von Hand gebogen werden konnten, aber ihre Form behielten, ohne zu brechen.

PTI Tech suchte nach einer Fertigungstechnologie, mit der eine Reihe von Teilen hergestellt werden konnte, die die erforderliche Marktreife hatten, damit der Kunde sie für Tests und zur Designvalidierung verwenden konnte. Die Verarbeitung und die physikalischen Eigenschaften dieser Teile mussten mit MIM-produzierten Teilen vergleichbar sein, damit PTI Tech ihr endgültiges Design fertigstellen konnte, bevor die Werkzeuge für die Produktion gebaut wurden.

„Die Schrumpfung und Dichte, die wir mit Binder Jetting-Teilen erreichen, sind denen von Teilen aus MIM-Verfahren sehr ähnlich.“

– Gaetano Mariella, CTO

Die Lösung

Metal Binder Jetting und Metallpulverspritzguss weisen einige Gemeinsamkeiten auf: Laut einem Bericht von PTI Tech sind beide gesinterte Metallpulververfahren, die Teile mit ähnlichen mechanischen Eigenschaften erzeugen. Sie weisen außerdem ein ähnliches Schrumpfungsverhalten während des Sinterns auf.

PTI Tech entschied sich für das Binder Jetting von Markforged, um in kürzester Zeit eine Reihe von Prototypen der Aufzugknöpfe herzustellen, die der Kunde testen konnte. Laut Neal Goldenberg, President von PTI Tech weisen die Teile einen ähnlichen Prozentsatz an Schrumpfung während des Sinterns sowie eine vergleichbare Dichte und Oberflächenbeschaffenheit auf wie Teile, die im Metallpulverspritzguss hergestellt werden. Das Teil erfüllte die Anforderungen und stimmte in vielen Bereichen mit dem MIM-Teil überein. Die flexiblen Laschen und mehrere dünnwandige Bestandteile erfüllten die Anforderungen von PTI an die Haltbarkeit und stellten sicher, dass sie bei der Installation vor Ort nicht abbrechen würden.

Ohne Metal Binder Jetting hätte PTI Tech vor der Produktion zahlreiche Werkzeuge für das Spritzgussverfahren bauen müssen, um eine Reihe von Laschenstärken und andere Designvariablen der Teile zu testen. Dies hätte bis zu 16 Wochen gedauert, da für jede Iteration ein neues Werkzeug hergestellt werden musste, betont Goldenberg. Mithilfe von Metal Binder Jetting war PTI Tech in der Lage, einen sorgfältigen DFM-Prozess durchzuführen und dennoch mehrere Chargen von 275-300 Teilen aus der Vorserie ohne Werkzeuge in nur vier Wochen an den Kunden zur Prüfung zu liefern.

Die Entwickler beim Kunden waren in der Lage, funktionelle und zerstörende Prüfungen durchzuführen. Sie konnten auch die strukturelle Leistung der Prototypen analysieren und ihre Ästhetik und Abmessungen optimieren, ohne in Werkzeuge zu investieren. Nachdem das Design fertiggestellt war, konnte der Kunde die MIM Werkzeuge mit größerer Sicherheit bestellen.

Sechsstellige Kosteneinsparungen

PTI Tech geht davon aus, dass der Einsatz von Binder Jetting zur Herstellung funktioneller Prototypen und der Wegfall dieser Schritte zu Kosteneinsparungen im sechsstelligen Bereich und einer Verkürzung der Entwicklungszeit um mehrere Monate geführt hat. Durch diesen schnellen Entwicklungsprozess konnte der Hersteller die Teile in den installierten Aufzügen in der erwarteten Zeit austauschen. Es ist ein weiterer Beweis für den guten Ruf von PTI Tech, Kunden mit qualitativ hochwertigen Teilen in kurzen Zeiträumen zufriedenzustellen. Darüber hinaus stärkte dies das Vertrauen des Kunden in die Fähigkeiten von PTI, Teile für die Produktion zu liefern und enge Fristen einzuhalten.

Die Zukunft

Viele der Aufträge von PTI Tech sind komplexe Teile, die umfangreiche Überlegungen und umfassende Problemlösungen erfordern. Die Möglichkeit, schnell eine Reihe von marktreifen MIM-Prototypen zu entwickeln, ermöglicht es dem Team, Ideen zu testen und Lösungswege schneller zu wiederholen als bei der maschinellen Bearbeitung von Teilen oder der Herstellung von MIM-Werkzeugen für die Vorserienproduktion.

Dieser Prozess gibt dem Team von PTI Tech außerdem mehr Vertrauen in die Entwicklung seiner Formen, bevor es Stahl für die Herstellung eines Produktionswerkzeugs aus Metall zuschneidet, und verringert gleichzeitig das Risiko.

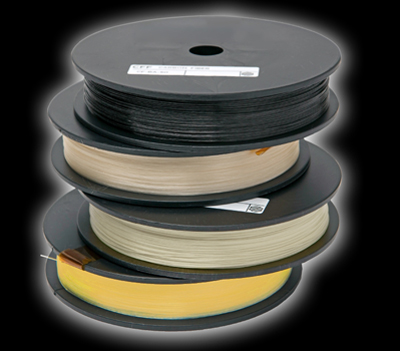

Da Metal Binder Jetting Kunden von PTI Tech so schnell mit Teilen für die Vorproduktion beliefern kann, ist PTI Tech davon überzeugt, dass es bald anstelle der maschinellen Bearbeitung zur Herstellung von Prototypen für viele seiner Kunden eingesetzt werden wird. Binder Jetting kann auch begrenzte für die Brückenproduktionen eingesetzt werden, damit Kunden mit der Montage beginnen können, während die Werkzeuge für die Produktion hergestellt werden. Darüber hinaus kann es für die Herstellung von Bauteilen für die Endanwendung in geringeren Stückzahlen verwendet werden, bei denen die Kosten für Werkzeuge aus dem Metallpulverspritzguss zu hoch sind.

In Anbetracht der Zeit- und Kosteneinsparungen, die das Projekt mit Aufzugsknöpfen erzielen konnte, steht es für PTI außer Frage, dass Binder Jetting einen erheblichen Wettbewerbsvorteil für PTI Tech und seine Kunden darstellt.

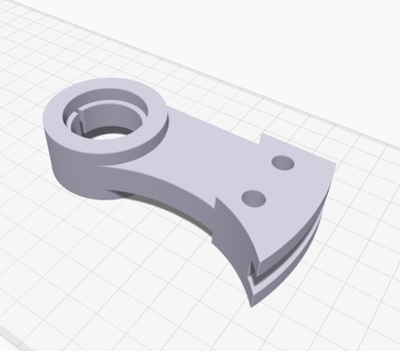

Aufzugsknopf zusammengesetzt, maschinell hergestellt und gesintert. (Von links nach rechts.)

— Neal Goldenberg, President

Sie hätten gern eine Live-Demo, haben Fragen oder benötigen ein Angebot für einen Markforged 3D-Drucker?

Nehmen Sie jetzt Kontakt mit uns auf!

![]() Mark3D GmbH

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396 00

E-Mail: markforged@mark3d.de

Weltmarktführer vertrauen auf Markforged 3D-Drucker

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.