Kombination von Metall- und Carbonfaser-3D-Druck zur Herstellung von Prototyp-Werkzeugen für die Chirurgie

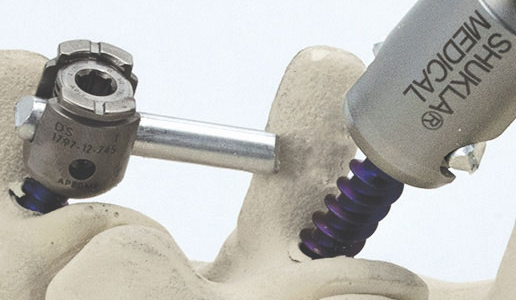

Shukla Medical, eine hundertprozentige Tochtergesellschaft des Luft- und Raumfahrtherstellers S.S. White Technologies, entwickelt und fertigt universelle orthopädische Implantatentfernungswerkzeuge wie das Xtract-All® Spine Universal Spinal Implant Removal System.

Herausforderung

Die Produkte von Shukla Medical werden von Chirurgen auf der ganzen Welt verwendet, um alte Implantate effizient zu entfernen, bevor sie durch neue ersetzt werden – und das alles unter Erhaltung des Knochens des Patienten. Die meisten orthopädischen Instrumente zur Implantatentfernung sind kompliziert und erfordern einen erheblichen Zeitaufwand für die Bedienung, während die Universalinstrumente von Shukla Medical für ihr einfaches, intuitives Design bekannt sind.

Die Produkte von Shukla Medical sind für orthopädische Chirurgen konzipiert und verfügen über zeitsparende Funktionen wie Schnellkupplungen und mehrere Extraktionsoptionen. “Es ist allgemein bekannt, dass jede Minute im Operationssaal sehr teuer ist”, sagte Zack Sweitzer, Product Develop-ment Manager bei Shukla Medical. “Jede Zeit, die Sie sparen können, ist also äußerst hilfreich. Die Kosten für einen Operationssaal können zwischen $35 und über $100 liegen, obwohl sie je nach Krankenhaus und chirurgischem Eingriff variieren. Die Werkzeuge von Shukla müssen schnell als Prototypen hergestellt und von orthopädischen Implantatchirurgen getestet werden, um Form und Passform zu überprüfen, bevor das Endprodukt hergestellt wird. Das Team fertigte die Teile zunächst mit ihrer CNC-Maschine als Prototypen an oder schickte die Entwürfe an einen Dritten, stellte jedoch fest, dass lange Vorlaufzeiten die Wiederholung von Prototypen stark verlangsamten und sie daran hinderten, ihr Produkt schnell auf den Markt zu bringen.

Lösung

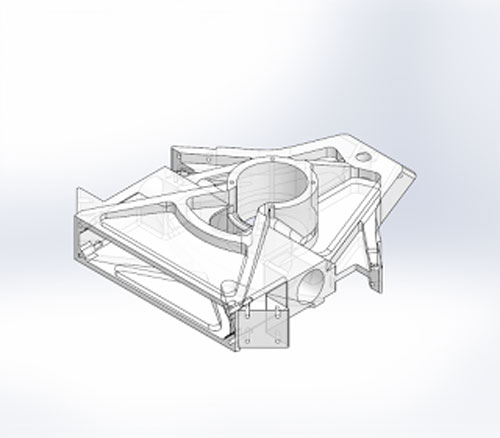

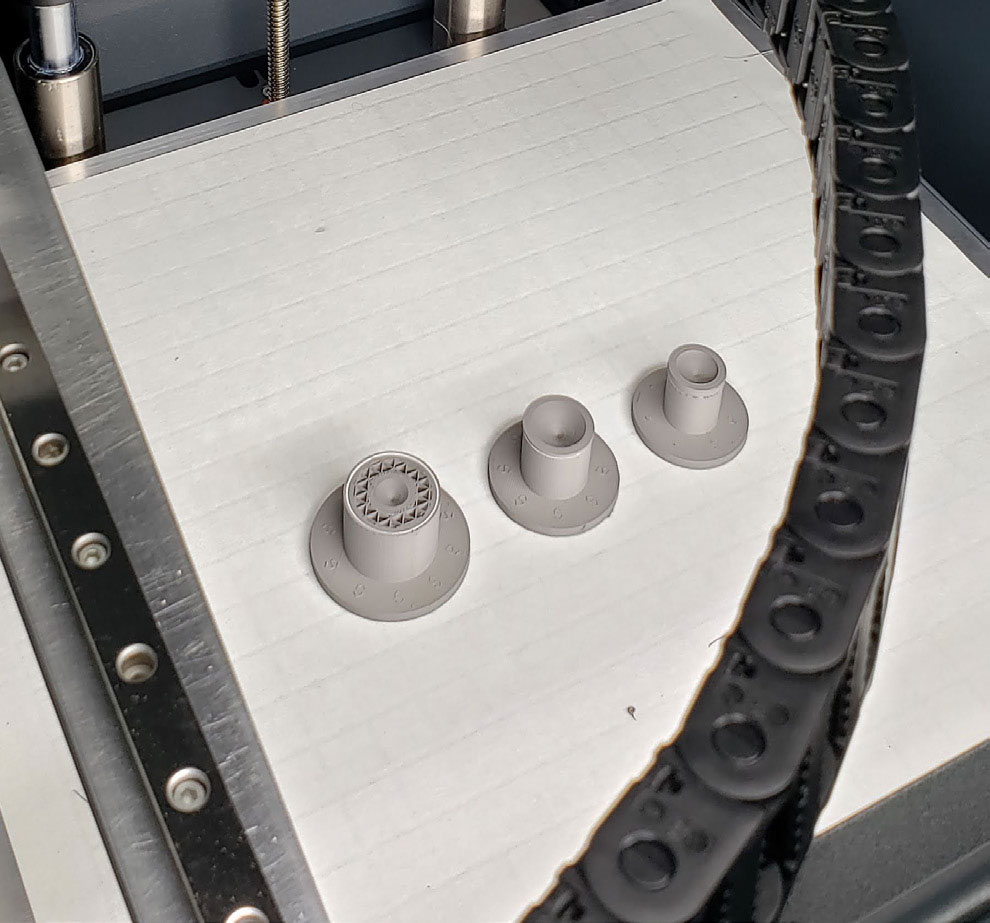

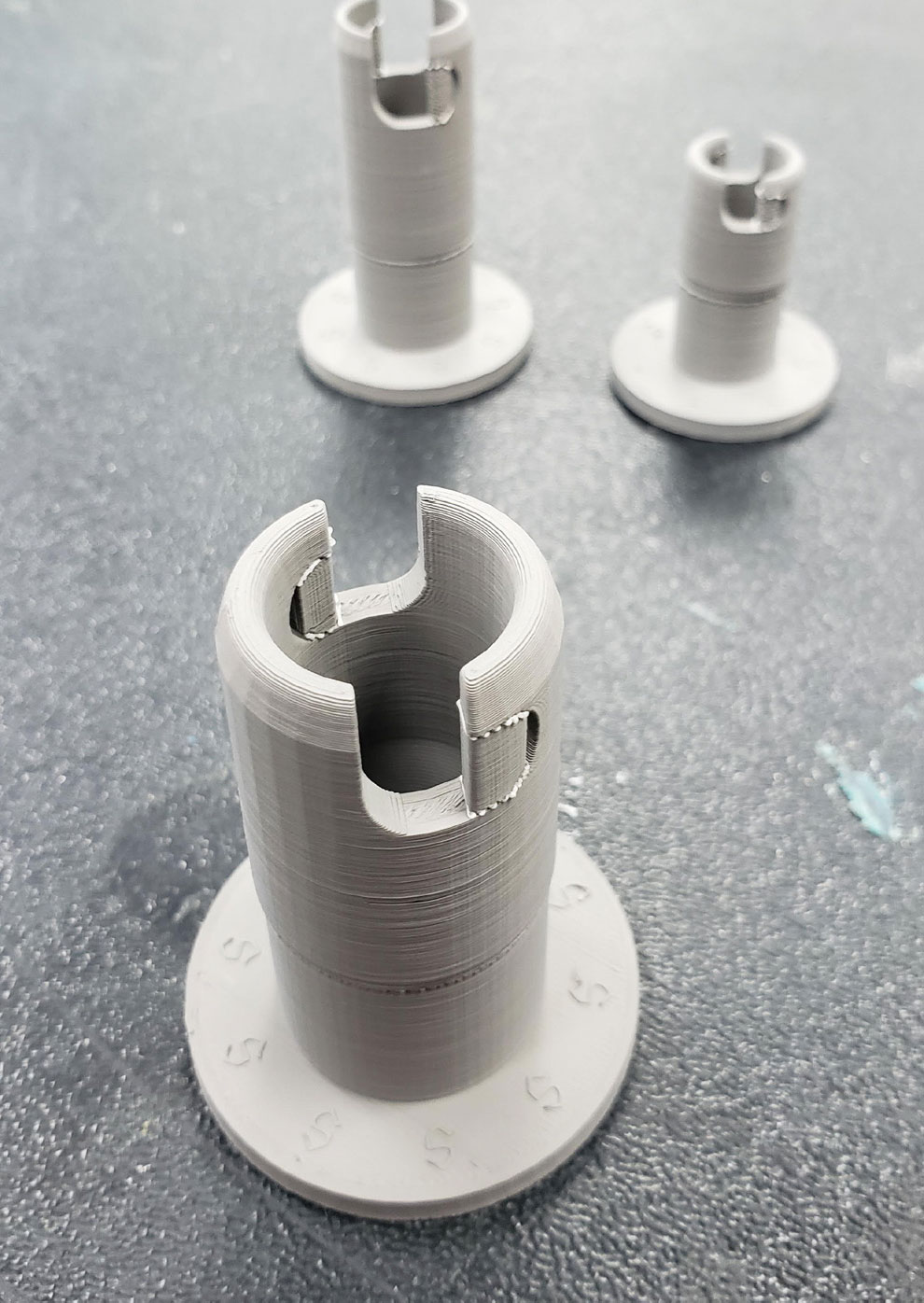

Shukla Medical kaufte 2017 einen 3D-Drucker von Markforged, der in der Lage ist, in Endlosfasern aus Carbon zu drucken, und begann, ihn für den Prototypenbau ihrer Werkzeuge zu verwenden, anstatt ihre CNC-Maschine einzusetzen. Es war eine fantastische Ergänzung für die Ausstattung des Teams. “Wir belasten unsere Instrumente sehr stark, und die Carbonfaser verleiht ihnen etwas mehr Festigkeit, so dass es sich nicht wie ein Spielzeug anfühlt”, sagt Adam Gosik-Wolfe, Maschinenbauingenieur bei Shukla Medical. Aber Adam und das Team wollten noch etwas mehr – sie wollten Prototypen aus Metall, damit sich die Chirurgen noch leichter vorstellen konnten, das Werkzeug zu verwenden. Subramanya Naglapura, VP of Operations bei Shukla Medical, sah ebenfalls das Potenzial und sprach sich für den Kauf des Metal X aus. Nach einer großartigen Erfahrung mit ihrem Markforged Carbonfaser-3D-Drucker traf das Team die Entscheidung, ein Metal X-System hinzuzufügen – mit voller Unterstützung des Managements.

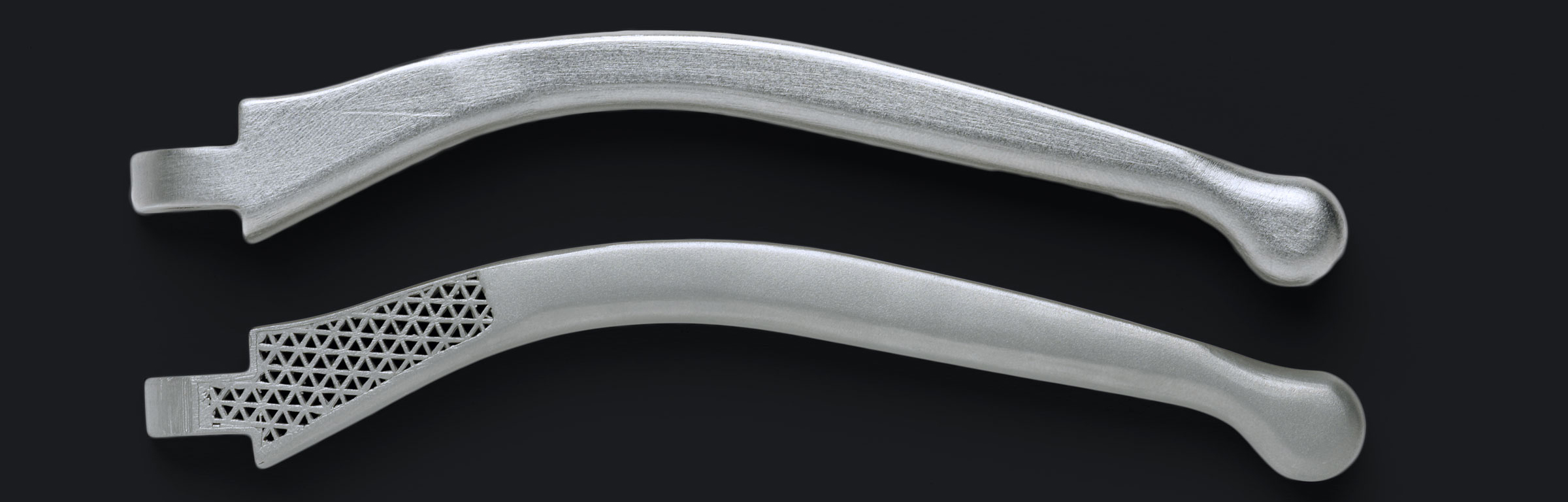

Durch die Verwendung von 17-4 PH Edelstahl war Shukla Medical in der Lage, einen Prototyp aus dem gleichen Material wie viele der Endprodukte herzustellen. Das Unternehmen verwendet jetzt seinen 3D-Kompositdrucker für die ersten Prototypen und dann das Metal X-System für den endgültigen Prototyp, der zur Evaluierung in die Hände von Chirurgen gelangt. “Der Chirurg kann sich vorstellen, es beim eigentlichen Einschnitt zu verwenden, und er kann uns sagen, ob es sich in seinen Händen richtig anfühlt”, sagt Sweitzer. “Wenn wir in der Lage sind, einen Prototyp effizienter zu erstellen und die fertigen Produkte schneller auf den Markt zu bringen, werden wir in der Branche an der Spitze bleiben”, so Sweitzer. Der 3D-Drucker für Carbon-Endlosfasern wird auch zur Herstellung weicher Backen für alle Metal X-Teile verwendet, die nachbearbeitet werden müssen, was ihn und den Metal X zur idealen 3D-Drucklösung für das Team macht.

Auf einen Blick

Kundenstimmen

„Im Vergleich zu einer herkömmlichen CNC können Sie mit der Metal X kompliziertere Formen ausprobieren oder mehr Designrisiken eingehen.“

– Adam Gosik-Wolfe, Maschinenbauingenieur, Shukla Medical

“Wenn wir in der Lage sind, Prototypen effizienter zu erstellen und fertige Produkte schneller auf den Markt zu bringen, werden wir weiterhin an der Spitze der Branche stehen.”

– Zack Sweitzer, Produktentwicklungs-Manager, Shukla Medical

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Stärke der Bauteile.

Blick in die Zukunft

Shukla Medical hat durch den Einsatz des Carbonfaser-3D-Druckers und des Metal X-Systems die Zeit für die Vermarktung seiner Produkte erheblich verkürzt. Die Ingenieure von S.S. White Technologies – von denen Shukla Medical eine Tochtergesellschaft ist – verwenden die Markforged-Drucker häufig für Werkzeuge und Vorrichtungen für die Luft- und Raumfahrt, die Automobilindustrie und die medizinische Industrie. “Wir werden mit unseren Markforged-Druckern viel mehr Produkte schneller auf den Markt bringen, und wir haben endlich die Designfreiheit, dies zu tun”, sagt Sweitzer.

Lernen Sie mehr über die Anwendungen mit dem Metalldruck!

Für welche Anwendungen eignet sich der Metal X? Wie konstruiere ich richtig für den Metall 3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.