Das Rad: Seit mehr als 6.000 Jahren arbeiten wir daran und haben es noch immer nicht perfektioniert. Charles Guan (Ingenieur und Entwickler für Kampfroboter) musste bei der Konstruktion des Kampfroboters Overhaul 2.0 feststellen, dass man das Rad neu und besser erfinden kann.

Radkonstruktion

Ein starker 6-Rad-Antrieb sollte dem Greifer des Overhaul 2.0 im Kampf einen Geschwindigkeitsvorteil verschaffen. Mittelharte Industrierollenräder mit TPE-Profilen (Thermoplastisches Elastomer) sind bei Kampfrobotern der Standard und kamen auch hier zum Einsatz. Neu waren aber die 16 PS Motoren, die eine Geschwindigkeit von 30 km/h ermöglichten.

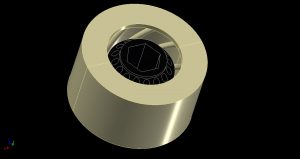

Overhauls Antrieb: Vier 5”-Standardräder und zwei eigengefertigte 3”-Räder mit Naben aus Markforged Nylon und Kevlar und gebundenen Laufflächen aus Urethan.

Im Einsatz stellte sich der Antrieb schließlich als Fehlkonstruktion heraus. Die TPE-Räder hielten den großen Kräften nicht stand und schmolzen weg. Das glatte Profil schlitterte samt Trümmer und losen Partikeln in der Kampfarena wie über Eis hinweg.

Die Reste von Overhauls Antriebes nach dem Kampf. Die Vorderräder sind eingerissen, die Hinterräder völlig zerstört.

Charles Guan brauchte also neue Räder, um die Kraft des Roboters möglichst gut auf den Boden zu übertragen. Eine Gummimischung schien attraktiv. In der Kampfroboterszene sind selbstgegossene Urethanrädern bereitd etabliert.

Auf der “Detroit Maker Faire” konnte Guan mit Smooth-On über seine Antriebsräder sprechen. Smooth-On ist auf Formenbau und Guss für Spezialeffekte, Kostüme und Requisiten spezialisiert. Räder gehörten zwar nicht zu Ihrem Portfolio aber mit einem Distributor in seiner Nähe hatte Guan nun eine Anlaufstelle für verschiedene Gußmaterialien. Mit neuen, selbstgegossenen Rädern wollte er so ein 30-Pfund-Modell des Overhaul bis zur nächsten Saison ausstatten.

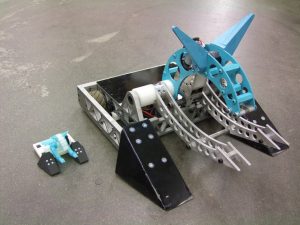

Die 30-Pfund-Version des achtmal so großen Overhaul.

Die Gussform entwerfen

Reoflex und Simpact sind zwei besonders reiß- und zugfeste Materialien. ReoFlex 50 hat mit 50A Durometern etwa die Härte einer Schuhsohle. Mit diesem Material sollten die neuen Räder umspritzt werden.

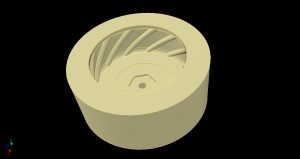

Die Gussform für das 3”-Rad mit spiralförmigem Profil.

Angesichts des letzten Kampfes schien ein Trümmer beseitigendes Reifenprofil angebracht. Guan entschied sich für den ersten Versuch für spiralförmig angeordnete Kerben, die den Schutt zur Seite drängen sollten.

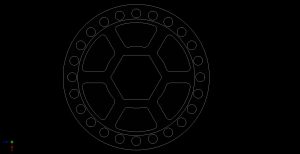

Die Löcher in der Radnabe aus Onyx halten die Urethanumspritzung fest.

Als nächstes musste die Radnabe konstruiert werden. Ähnlich wie bei Skateboardrädern sorgen am Rand angeordnete Durchgangslöcher dafür, dass die Umspritzung nicht verrutscht. Durch die Verjüngung zum Rand hin kann die Gummimischung die Nabe noch sicherer einschließen. Mit dem extrem steifen Onyx wird die Radnabe superleicht. Zudem haftet die Umspritzung auf seiner rauen Textur sehr gut.

Eine kleinere 2”-Version von Radnabe und Gussform. Die Löcher und die Verjüngung sind gut zu erkennen.

Der kleine Overhaul brauchte etwas kleinere Vorderräder.

3D-gedruckte Gussformhälften aus Markforged Nylon.

Guan druckte eine Testform aus unverstärktem Nylon mit je vier Außenschichten, nur 25% Füllung und der gröbsten Schichtstärke (0,2 mm). Mithilfe der eingebauten Stiftlöcher können beide Formhälften gegeneinander ausgerichtet werden.

Eine 3D-gedruckte Radnabe in der Gussform.

Die Form ausgießen

Die beiden Formhälften werden mit einer gewöhnlichen Schlauchklemme zusammengehalten. Die Radnabe darin sitzt auf einer Zentrierhülse. Form und Nabe werden mit einer Schraube und einer Mutter zusammengepresst und so gegeneinander abgedichtet. Vor dem Zusammenbauen sprühte Guan die Gussform mit Formlöser ein.

Das Urethanharz wird in einer Vakuumkammer entgast.

In einem Vakuumkessel entfernte Guan vor dem Gießen die Luftblasen aus der Harzmischung. So beeinträchtigen keine Unterbrechungen im Material den Radlauf.

Ein gegossenes Rad, fertig zum Aushärten.

Zum Gießen des 3”-Rades benötigte Guan etwa zwei Minuten. Er kippte den Harzbehälter gerade so stark, dass der Materialfluss nicht abriss. So konnte das Urethan in alle Ecken laufen und es entstanden keine großen Luftlöcher.

Die ersten Räder am Tag nach dem Gießen.

Im ersten Durchgang goss Guan ein 3”-Rad und ein 2”-Rad. Als ihm diese brauchbar schienen, fertigte er noch mehr an. Er druckte mehrere Räder fassende Gussformen. Mit einer Harzmischung konnte er genau zwei 2”- und zwei 3”-Räder gießen, deswegen wurde das sein Standard.

Das Aushärten

Die meisten Harzhersteller empfehlen langsame Aushärtung bei Raumtemperatur und anschließendes Erwärmen zur Verstärkung der Polymerstruktur. Guan gab den Rädern in einer beheizten Kammer bei etwa 70 °C mehr Härte und Widerstandsfähigkeit.

Fertige Räder für den kleinen Overhaul.

Nach einer Woche hatte Guan ein halbes Dutzend Räder jeder Größe. Langsam ging ihm das ReoFlex 50 aus und er wollte die Räder vor der nächsten Bestellung ausprobieren.

Der kleine Overhaul, offiziell Überclocker 4.0 genannt, ist die neuste Version des 30-Pfund-Greifers mit den montierten gegossenen Rädern.

Im zweiten Teil dieses Artikels werden Charles Guans weitere Tests mit verschiedenen Materialien beschrieben.

Die Urethanräder nach dem ersten Testlauf.

Dieser Gastbeitrag wurde von Charles Guan verfasst und wurde ursprünglich von Markforged veröffentlicht.

Hinterlasse einen Kommentar