Die Verbundfasern von Markforged haben unglaubliche Eigenschaften und können viele 3D-gedruckte Teile stabiler und fester machen. Wie bei allen Fertigungsprozessen, kann der verbundverstärkte 3D-Druck jedoch für bestimmte Anwendungen besonders vorteilhaft genutzt werden. Bei CNC-Bearbeitungsvorgängen kann ein Schaftfräser beispielsweise nur Schlitze bis zu einer minimalen Breite erzeugen, die durch den Durchmesser des gewählten Werkzeuges begrenzt wird.

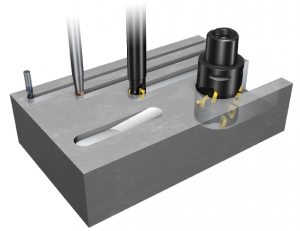

Schneidwerkzeuge mit verschiedenen Durchmesser schneiden jeweils minimal breite Schlitze (Quelle: Sandvik Coromant)

Ebenso haben auch Markforged Verbundfasern eine feste Breite und können nur Strukturen mit einer Mindestbreite verstärken. Nicht selten hat ein konstruiertes Teil in einem bestimmten Bereich eine zu schmale Querschnittsgeometrie für unsere Verbundfilamente. Es ist von Vorteil, die Möglichkeiten im Produktionsprozess von Anfang an im Auge zu behalten. Zu diesem Zweck haben wir hier einen praktischen Leitfaden zur effektiven Gestaltung von Teilen für den verbundverstärkten 3D-Druck erstellt.

Verstärkung schmaler Teile

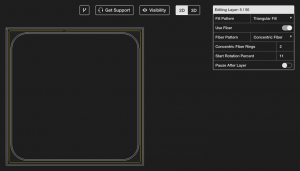

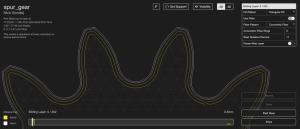

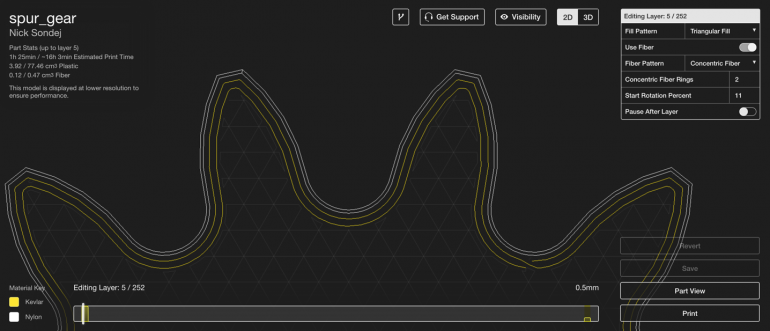

Markforged Verbundfilamente liegen zwischen den äußeren Nylonschalen eines Teils. Bei der Verstärkung eines dünnen Abschnitts, müssen Sie einen konzentrischen Faserring in Eiger verwenden, um sicherzustellen, dass hier nur ein einziger Weg abgelegt wird. Dies wird mit den Fasermustern “Concentric Fiber” oder “Isotropic Fibre” gemacht. Im Bild unten habe ich einfach das konzentrische Fasermuster benutzt, um einen einzelnen Kevlar-Pfad hinzuzufügen. Die Angabe einer Anzahl von konzentrischen Faserringen erlaubt Eiger, das Teil bei ausreichendem Platz mit bis zu dieser Menge von Ringen automatisch zu verstärken.

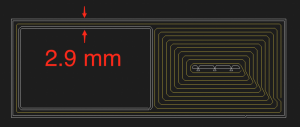

Ein einzelner Pfad des konzentrischen Kevlars (gelb) durchläuft die schmalen Bereiche des hier im Querschnitt dargestellten Teils.

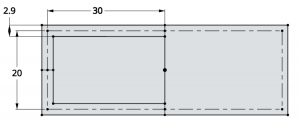

Wenn der Querschnitt des zu verstärkenden Teils eine durchgehende Schleife (wie z. B. im Bild oben) ermöglicht, kann ein einzelner Faserweg gelegt werden, um das Teil zu verstärken. Die Breite eines Faserweges beträgt etwa 1 mm. Mit den beiden Nylonschalen auf beiden Seiten muss das zu verstärkende Teil minimal 2,9 mm dick sein. Dies muss schon während des Designs beachtet werden.

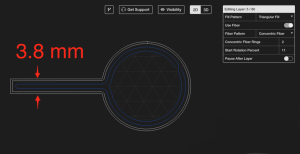

Die Mindestbreite eines Teils, das mit einer Endlosschleife von Markforgeds Verbundfasern verstärkt werden kann, beträgt 2,9 mm.

Der dünnste Abschnitt dieses Teils ist 2,9 mm breit, sodass der Faserpfad verlegt werden kann.

Am Ende wieder umkehren

Aber was ist mit dünnen Abschnitten, die aus dem Hauptteil eines Teils herausragen und nur an einem Ende damit verbunden sind? Dies kommt z.B. bei Turbinenschaufeln oder Propellern vor. In diesem Fall muss die Faser in den Abschnitt eintreten, diesen durchlaufen und ihn wieder verlassen, um einen konzentrischen Ring zu bilden.

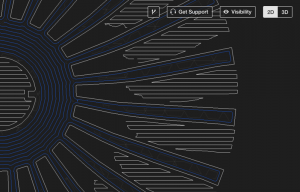

Beachten Sie die Karbonfaserwege (blau). Der Pfad verlässt die Rotornabe der Turbine, läuft um die Spitzen der Schaufeln herum und kehrt zur Nabe zurück.

In diesem Fall müssen zwei Faserbahnen in den zu verstärkenden Part passen. Wie wir bereits erwähnt haben, beträgt jeder Faserweg etwa 1 mm, was hier zu einer minimalen Breite von 3,8 mm führt.

Die minimale Breite eines faserverstärkten Nebenabschnitts beträgt 3,8 mm.

Weitere Anwendungen

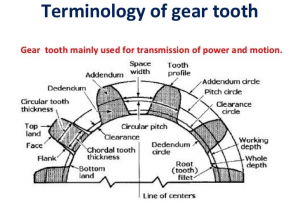

Die oben beschriebene Faustregel ist wichtig für Vorsprünge, die Fasern an kritischen Stellen benötigen. Das sind vor allem Ketten- und Zahnräder. Damit der Zahn eines Zahnrades von der Wurzel bis zur Spitze vollständig verstärkt werden kann, muss die Spitze über 3,8 mm breit sein.

Ein detailliertes Diagramm der verschiedenen Komponenten eines Evolventen-Stirnrades (Quelle: Slideshare)

Die Zähne auf diesem Getriebe sind von der Wurzel bis hin zur Zahnspitze voll mit Kevlar verstärkt.

Kleinere Zahn- und Kettenräder können verstärkt werden, obwohl die Faser nicht bis zum Ende der Spitze laufen kann. Dann ist das Getriebe immer noch stärker als ein reines Plastik, kann aber lokal am Zahn schwächer sein als gewünscht.

Bei diesem kleineren Stirnrad läuft die Faserverstärkung nur etwas über den Teilkreis des Getriebes hinaus.

- Die minimale Teilbreite für einen dünnen Bereich, der an beiden Enden mit einem größeren Teil verbunden ist, beträgt 2,9 mm

- Die minimale Teilbreite für einen vorstehenden Bereich beträgt 3,8 mm

Hinterlasse einen Kommentar