3D-Druck in der Elektronik-Industrie

Was ist Markforged Onyx ESD-sicheres Druckmaterial?

In der Elektronikindustrie ist der Schutz vor elektrostatischen Entladungen (ESD) von größter Bedeutung. ESD kann empfindliche elektronische Bauteile beschädigen und kostspielige Ausfälle verursachen. Die Lösung? Markforged Onyx ESD-sicheres Druckmaterial.

Markforged Onyx ESD-sicheres Druckmaterial ist ideal für die Herstellung von Bauteilen geeignet, die Elektrostatische Entladungen effektiv absorbieren müssen. Insbesondere für Gehäuseteile in der Elektronikproduktion ist die Verwendung von ESD-Druckmaterial äußerst vorteilhaft.

Es ist für einen extrem geringen Oberflächenwiderstandsbereich präzisionsgefertigt und erfüllt die ESD-Schutzanforderungen der strengsten Hersteller. Es bietet gleichzeitig dieselben Vorteile wie das bekannte Markforged Onyx Material. Tatsächlich ist es sogar stärker und steifer als Onyx mit einer ähnlich tadellosen Oberflächenbeschaffenheit, was es zum idealen Material für innovative Anwendungen macht.

Praxisbericht:

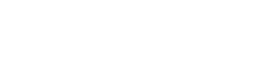

FESTO setzt in der Elektronik-Komponenten-Fertigung auf den 3D-Druck mit Markforged

FESTO ist ein weltweit führender Anbieter von Automatisierungstechnik und beschäftigt mehr als 20.000 Mitarbeiter in über 60 Ländern.

Die hohen Fertigungskosten der vielfältigen Betriebsmittel mussten gesenkt werden. „Einfacher“ 3D-Druck reichte nicht. Es musste eine echtes Fertigungssystem sein, dass prozesssicher und wiederholbar mechanisch belastbare Bauteile fertigt.

Zusätzlich mussten Anwendungen für die Elektronik-Komponenten-Fertigung, mit ESD-sicherem Druckmaterial, zuverlässig gefertigt werden können.

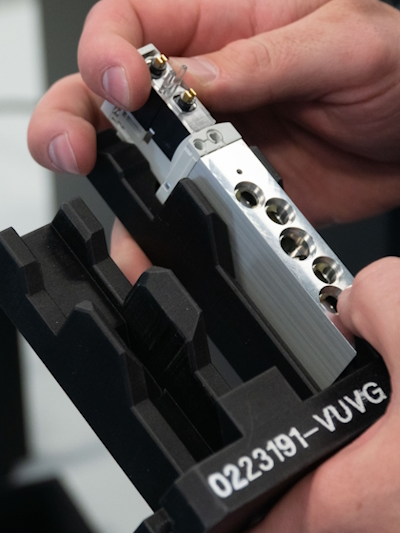

Wertschöpfung dank schneller, additiver Fertigung während des gesamten Produktentwicklungsprozesses

Die größte Herausforderung bei der Elektronik-Produktion ist die größte Stärke des 3D-Drucks: Geschwindigkeit. Mit dem 3D-Druck von Markforged können Ingenieure die Hindernisse zwischen Ideen und funktionalen, ESD-sicheren Teilen aus dem Weg räumen. Diese Effizienzsteigerung hat weitreichende nachgelagerte Vorteile für den gesamten Elektronikfertigungsprozess – so lassen sich Designzyklen verkürzen, Iterationen schneller durchführen oder die Werkzeugentwicklung sowie die Herstellung optimierter Endverbrauchsteile beschleunigen. Schließen Sie sich den weltweit größten Elektronikunternehmen an, die auf dem neuesten Stand der Fertigung sind.

Schneller produzieren

Mit produktionsreifen Teilen können Sie am selben Tag neue Konzepte modellieren und validieren – und das zu einem Bruchteil der Kosten im Vergleich zur herkömmlichen Fertigung. Gewinnen Sie neue Aufträge, indem Sie Werkzeuge schnell herstellen und Proof-of-Concept-Teile mit ESD-sicheren Materialien (elektrostatische Entladungen) produzieren. Beschleunigen Sie die Montage und andere arbeitsintensive Aufgaben mit individuellen ergonomischen Vorrichtungen.

Besser produzieren

Beschleunigen Sie die Markteinführung, indem Sie Ihren Ingenieuren die Möglichkeit geben, Produkte zu entwickeln, die den Anforderungen der Kunden noch besser entsprechen. Nutzen Sie zusätzliche Iterationen zur Verfeinerung von Prototypen und Produktionswerkzeugen.

Steigern Sie die Produktleistung

Greifen Sie auf eine umfassende Bibliothek von Hochleistungsverbundwerkstoffen und -legierungen zu, die eine noch nie dagewesene Designfreiheit bieten und die Produktleistung entscheidend verbessern.

Digital Forge für die Elektronik-Fertigung

Fischer Connectors setzt seit 1954 neue Maßstäbe in der Verbindungstechnik. Das Unternehmen entwickelt, fertigt und vertreibt robuste Steckverbinder und Kabelbaugruppen, die den Kunden helfen, zuverlässige und leistungsstarke elektronische Geräte herzustellen. Ihre Produkte eignen sich besonders für Anwendungen, die höchste Präzision, Langlebigkeit und Beständigkeit unter extremen Bedingungen erfordern. Fischer Connectors bietet Standard- und maßgeschneiderte Produkte für verschiedene Industriezweige wie Verteidigung, Medizin, Industrie, Messtechnik, Multimedia, Transport und Energie.

Fischer Connectors kann einen Satz von Prototypen-Formwerkzeugen in nur 24 bis 48 Stunden für rund 150 US-Dollar drucken – weitaus schneller und billiger als in 2 bis 4 Wochen bei Kosten von mindestens 5.000 US-Dollar. Für Kleinserien wird das 3D-gedruckte Formwerkzeug als Produktionswerkzeug verwendet, da viele Anbieter von Kabelverbindungen keine Angebote für so geringe Stückzahlen abgeben. Bei Projekten größeren Serien, bei denen die Kosten für eine herkömmliche Stahlform vertretbar sind, spielt die 3D-gedruckte Form eine entscheidende Rolle: Fischer Connectors nutzt sie für die Entwicklung von Dutzenden von Proof-of-Concept-fähigen Prototypen und für Ausschreibungen. Durch den Einsatz der Markforged-Technologie gewinnt Fischer Connectors bedeutende Aufträge, da das Unternehmen deutlich kürzere Lieferzeiten bieten kann als die Konkurrenz. Das Unternehmen kann innerhalb einer Woche – manchmal sogar innerhalb von 48 Stunden – einen Konzeptnachweis für einen Kunden erstellen und präsentieren.

Warum in Markforged 3D-Drucker investieren?

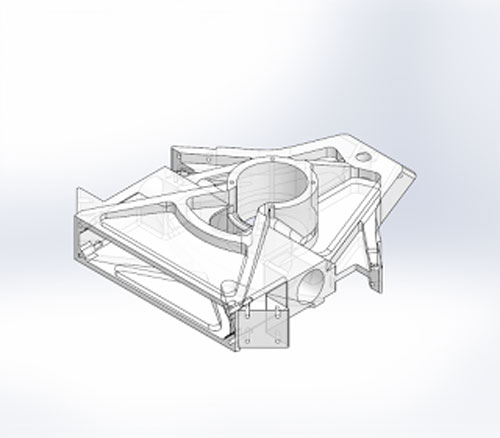

Hochwertige Anwendung aus der Elektronikfertigung

Passende Inhalte

Kundenspezifische Schweißelektroden zum Punktschweißen aus reinem Kupfer

99,8% reines Kupfer mit sehr hohen elektrischen und thermischen Leitfähigkeiten kann nun im klassischen Filamentdruckverfahren – Schicht für Schicht – gedruckt werden.

Jetzt DEMO-Bauteil anfragen!

Überzeugen Sie sich selbst von der Stärke der Bauteile.

Werkzeugkühler aus Kupfer mit dem Metal X

PTZ Prototypenzentrum GmbH in Dresden produziert seit über 20 Jahren Prototypen in Metall und Kunststoff für die unterschiedlichsten Industrien. PTZ hat sehr viel Erfahrung mit verschiedenen additiven Fertigungsprozessen. Für besonders anspruchsvolle Anwendungen wurde keine Lösung gefunden – bis die Bauteile auf dem Metal X additiv gefertigt werden konnten.

Jetzt EIGER kennenlernen!

Die Markforged EIGER Software ist leistungsstark und sehr einfach zu bedienen. Ihre Bauteile lassen sich schnell mit den richtigen Einstellungen und Faserausrichtungen optimieren, um Ihr Bauteil optimal für Ihre Anwendung auszulegen.

Lernen Sie mehr über die Anwendungen mit dem Metalldruck!

Für welche Anwendungen eignet sich der Metal X? Wie konstruiere ich richtig für den Metall 3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.

Sie wünschen eine Demo, haben Fragen oder benötigen ein Angebot? Hier können Sie uns eine Nachricht hinterlassen:

Mark3D GmbH

Rodenbacher Straße 15

35708 Haiger

Telefon: 07361 63396-00

E-Mail: markforged@mark3d.de

Weltweit führende Unternehmen verwenden Markforged 3D-Drucker

Um mit uns in Kontakt zu treten, füllen Sie bitte unser sicheres Formular aus.