Herzlich Willkommen zu einer zweiteiligen Serie über das Nachrüsten einer Tesla-Turbine mit Marktforged-Teilen. Wir werden mithilfe bereits erklärter Techniken designen und drucken, um am Ende eine funktionierende, schnell rotierende Tesla-Turbine zu erhalten. Im ersten Teil geht es um Grundlagen und den Druck des Turbinengehäuses.

Was ist eine Tesla-Turbine?

Eine Tesla-Turbine ist eine schaufellose Zentripetalflussturbine, die im frühen 20. Jahrhundert von Nikola Tesla patentiert wurde. Genau wie Turbinen mit Schaufeln wandelt sie Strömungen in

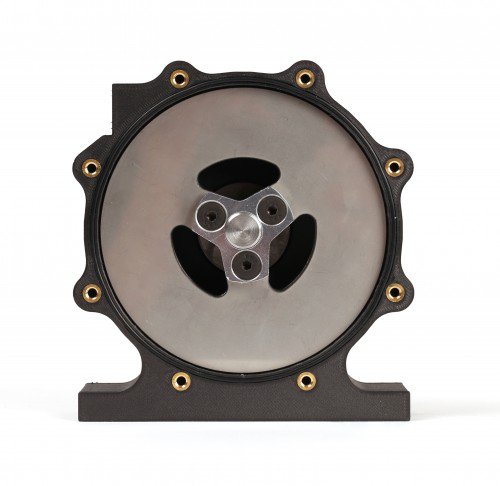

Energie um, wird jedoch von glatten parallelen Scheiben angetrieben. Fluide treten tangential zur Scheibe am äußeren Rand der Turbine ein und bringen aufgrund ihrer Viskosität und Oberflächenhaftung Rotation mit sich. Unter Verlust von Geschwindigkeit und Energie treiben sie spiralförmig in das Turbinenzentrum, wo sie durch den Auslasskanal wieder austreten. Das folgende Bild zeigt die Fließbewegung und den Energietransfer in einer Tesla-Turbine.

Nikola Tesla beschrieb seine Tesla-Turbine zunächst als „wichtigste“ Erfindung. Sie könne 90% Effizienz aufrechterhalten und die Energiegewinnung mit ihrer simplen Konstruktion

revolutionieren. Tatsächlich waren ihre beiden Konkurrenten zu der Zeit – der Kolbenmotor und die Schaufelturbine – teuer, kompliziert und oft reparaturbedürftig. Die Praxis lieferte ernüchternde Ergebnisse. Die Effizienz lag in Realität nur bei 40%. Damit zwar noch höher als bei Schaufelturbinen (25-30%), dazu kam aber, dass sich die Scheiben der Tesla-Turbine bei ihren hohen Drehzahlen drastisch verformten, was sie unbrauchbar machte. Heutzutage werden nur noch kleine Tesla-Turbinen zu Lehrzwecken gebaut. Obwohl die Turbinen den Erwartungen nicht standhalten konnten, sind sie doch faszinierende Maschinen.

Nachbauen einer Turbine mit 3D-gedruckten Teilen

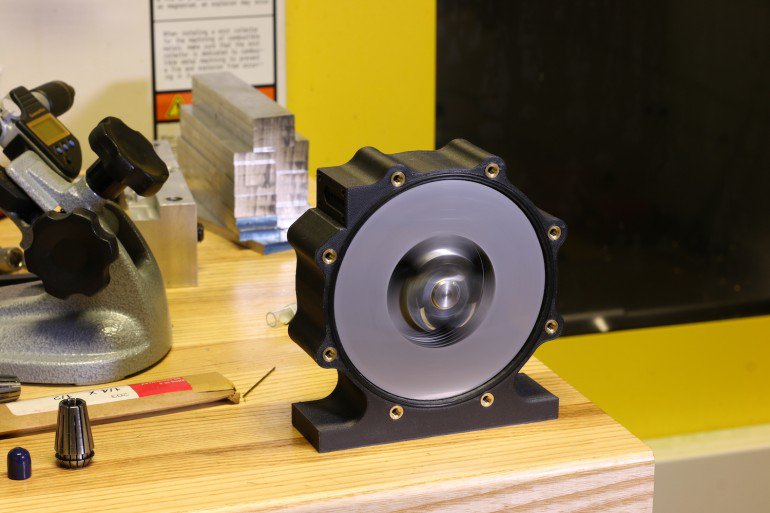

Für dieses Projekt haben wir Olin College Machine Shops Design einer Tesla-Turbine mit drei Kernsystemen benutzt: Welle und Rotor, ein Lagergehäuse und ein Turbinengehäuse. Welle und

Rotor werden sind im Lagergehäuse eingezwängt und vom Turbinengehäuse umfasst. Lager- und Turbinengehäuse passen mit einem Fixierfeature und acht Schrauben zusammen.

Es bietet sich an, die benötigten Teile zu drehen. Man braucht nicht mehr, als eine 2-achsige CNCMaschine.

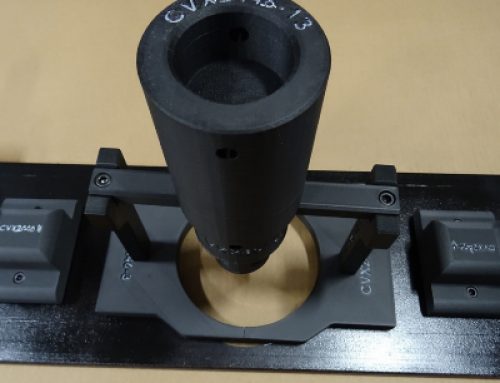

Es folgt eine Stückliste der Drehteile in der Turbine.

Turbinengehäuse: CNC-gefrästes Aluminium

Lagerfassung: gedrehtes und CNC-gefrästes Aluminium

Welle: gedrehter Stahl

Abstandshalter: wasserstrahlgeschnittener Stahl

Flügel: wasserstahlgeschnittener und gedrehter Stahl

Klammerauflageplatte: CNC-gefrästes Aluminium

Scheibe: gedrehtes Aluminium

Zuflussblock: CNC-gefrästes Aluminium

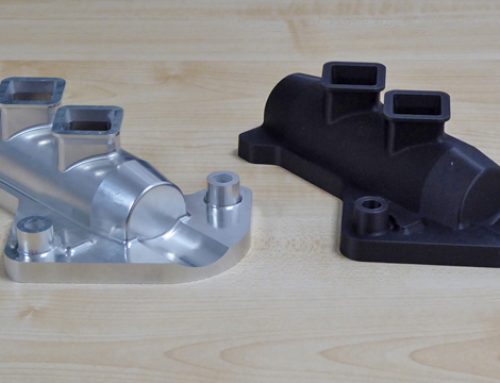

Für einige Turbinenteile eignet sich die additive Herstellung nicht. Wir konzentrieren uns auf die druckbaren: Das Turbinengehäuse und das Lagergehäuse (letzteres im zweiten Teil). Mithilfe des 3D-Druckes können wir das Gewicht des Turbinengehäuses drastisch reduzieren, während die Festigkeit aber erhalten bleibt.

Anforderungen an das Turbinengehäuse

Das Turbinengehäuse muss perfekt mit dem Lagergehäuse zusammenpassen, damit auch bei hohen Geschwindigkeiten keine Vibrationen entstehen, die die Turbine auseinander reißen. Außerdem braucht es 16 Gewindebohrungen, acht für das Lagergehäuse und acht für die Abdeckplatte. Die Spielpassung zwischen Turbinengehäuse und Flügeln muss sehr klein sein, um die Effizienz der rotierenden Flügel hoch zu halten.

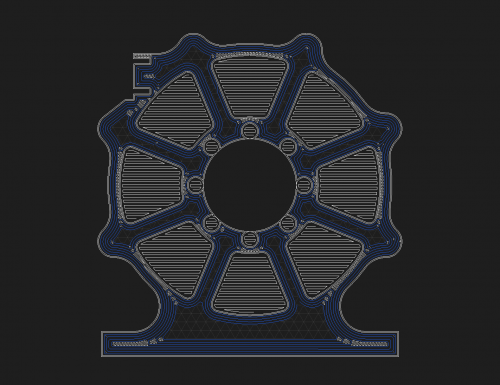

Design und Faserverlegung

Um die oben genannten Anforderungen zu erfüllen, mussten wir einige Änderungen vornehmen. Durch Einheitstests haben wir herausgefunden, dass wir die Aushöhlung im CAD-Programm um 0,002‘‘ verkleinern müssen, um in der Toleranz zu bleiben. Danach haben wir alle Gewindebohrungen durch Löcher für spezielle Gewindeeinsätze, welche mithilfe von Hitze eingefügt werden, ersetzt.

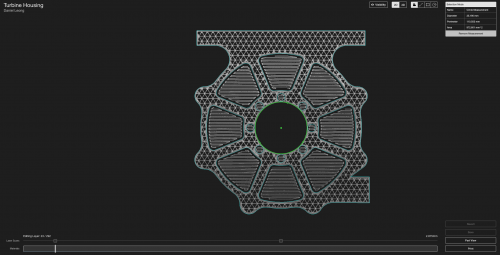

Carbonfasern sollen das Teil verstärken, damit es nicht vom Lagergehäuse und nachfolgenden Kräften deformiert wird. Sobald wir es in Eiger geladen hatten, konnten wir drucken.

Maßprüfung

Der Turbinenkörper passt auf einen Mark Two, aber aufgrund der Lasermaßprüfung wollten wir auf dem Mark X drucken. Die Einheitstest haben uns akkurate Dimensionen zugesagt. Jetzt können wir die Genauigkeit während des Drucks mit zwei Laserscans prüfen. Das eine kontrolliert das Verbindungsfeature mit dem Lagergehäuse und das andere den Durchmesser der Aushöhlung.

Nächste Schritte

Als der Druck abgeschlossen war, fügten wir die Gewindeeinsätze ein und befestigten das Aluminiumlagergehäuse. Einschließlich der Innenteile wog die gedruckte Turbine 170 Gramm, wenig im Gegensatz zu dem 570-Gramm-schweren Aluminiumgehäuse.Nachdem sichergestellt war, dass Metallgehäuse und Welle und Rotor funktionierten, entwarfen und druckten wir das Lagergehäuse, worauf wir im nächsten Artikel dieser Serie eingehen werden.

Sieht sehr interessant aus, vielen Dank! Kommen denn alle Drehteile aus dem 3D Druck? Die müssen doch sicherlich auch einiges aushalten und da wäre Metall an manchen Stellen doch sinnvoll oder?