Von Ross Adams, Global Metal Product Manager

Während Verbrennungsmotoren immer noch die Mehrheit der heutigen Autos antreiben, werden Elektrofahrzeuge (EVs) eine wichtige Rolle bei der Gestaltung der Zukunft des Verkehrs und der Automobilindustrie spielen. Untersuchungen zeigen, dass die Verkäufe von Elektrofahrzeugen seit 2016 jährlich um mehr als 40 % gestiegen sind, und es wird prognostiziert, dass Elektrofahrzeuge in den nächsten 10-15 Jahren der größte Markt im Automobilsektor sein werden.

Trotz des Wachstums der Branche haben Automobilanbieter aufgrund der Herausforderungen bei der Herstellung immer noch Schwierigkeiten, mit den verkauften E-Fahrzeugen rentabel zu wirtschaften: Viele Komponenten für E-Fahrzeuge sind komplex und schwer effizient zu fertigen.

Genau wie bei Fahrzeugen, die mit fossilen Brennstoffen angetrieben werden, werden ganze Lieferketten rund um Elektrofahrzeuge aufgebaut. Tier-1-, Tier-2- und Tier-3-Automobilzulieferer versuchen, sich auf diesem Markt zu behaupten, wobei ihre Wettbewerbsvorteile in Kosteneinsparungen, Markteinführungszeiten und Designoptimierung liegen.

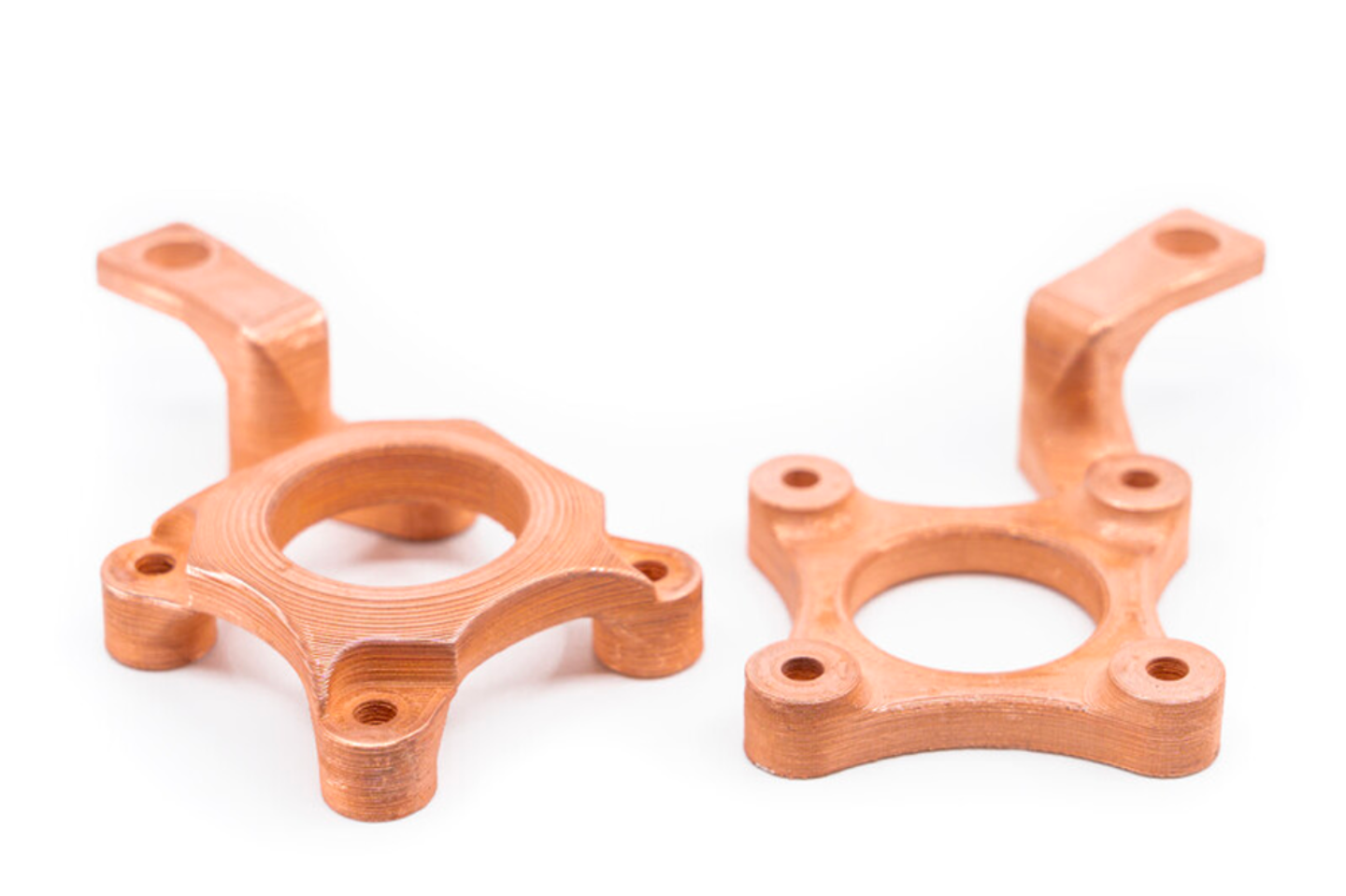

Um engere und effizientere Lieferketten aufzubauen, wo immer dies möglich ist, müssen die Automobilhersteller alle Möglichkeiten ausloten. Eine Möglichkeit ist der 3D-Druck elektrischer Komponenten, wie z. B. Stromschienen, mit reinem Kupfer auf dem Metal X-System. In diesem Artikel wird untersucht, wie Unternehmen durch das Prototyping dieser Komponenten die Markteinführung beschleunigen und gleichzeitig Bereiche für Kostensenkungen und Konstruktionsoptimierung erschließen können.

Sammelschienenkonzepte: komplex, aber wichtig

Eine Stromschiene ist eine elektrisch leitende Metallschiene, die den Strom an Teilsysteme in intensiven elektrischen Anwendungen, wie z. B. Elektrofahrzeugen, verteilt.

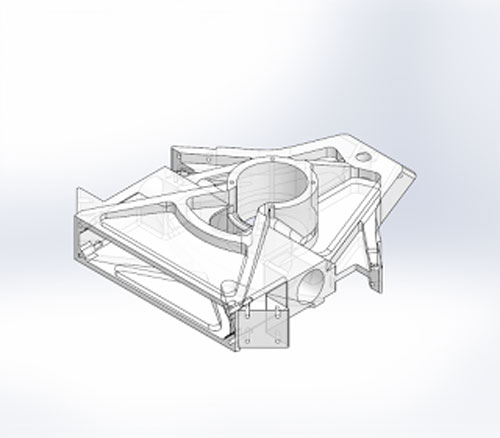

In Elektrofahrzeugen ist eine gut konzipierte Stromschiene eine entscheidende Komponente für eine effiziente Stromverteilung im Fahrzeug. Die Entwicklung der richtigen Stromschiene kann jedoch sehr komplex sein – Ingenieure müssen mit mehreren Einschränkungen arbeiten. Das richtige Stromschienendesign ist wichtig, um eine optimale elektrische Leistung zu erzielen, erfordert aber auch, dass Sie die Grenzen des Formfaktors und die Anforderungen an die Wärmeableitung einhalten.

Stromschienen in Elektrofahrzeugen werden aufgrund der hohen elektrischen Leitfähigkeit des Materials häufig aus reinem Kupfer hergestellt. Reines Kupfer hat hervorragende elektrische Eigenschaften, ist aber in der herkömmlichen Fertigung nur schwer zu verarbeiten, was zu hohen Preisen und langen Lieferzeiten führt.

Die Technologie von heute als Wettbewerbsvorteil nutzen

Bei meiner Arbeit in der additiven Fertigungsindustrie erlebe ich aus erster Hand, wie schwierig es für die Automobilzulieferer ist, schnell und kostengünstig Prototypen von Kupferteilen herzustellen. Diese Komponenten sind von entscheidender Bedeutung, und es ist spannend zu erkennen, dass unsere Technologie helfen kann, diese Herausforderungen zu bewältigen. Wenn man bedenkt, dass die Leistungsanforderungen der Stromschiene innerhalb der Möglichkeiten des heutigen 3D-Metalldrucks liegen, ist sie ein ziemlich perfekter Kandidat für eine starke, hochwertige additive Anwendung.

Normalerweise kostet die Herstellung eines Stromschienenprototyps durch herkömmliche Fertigungsverfahren etwa 200 US-Dollar pro Iteration, bei einer Vorlaufzeit von etwa drei Wochen. Da in der Regel eine Reihe von Iterationen erforderlich ist, um zu einem optimierten Teil zu gelangen, erzwingen hohe Kosten und lange Vorlaufzeiten häufig einen Kompromiss bei der Anzahl der Iterationen, die Konstrukteure durchführen können. Die Notwendigkeit, enge Fristen einzuhalten, kann dazu führen, dass ein wirklich optimiertes Teil nicht realisiert werden kann.

Die Möglichkeit, Prototypen von Stromschienen aus reinem Kupfer in 3D zu drucken, bietet Anbietern von Elektrofahrzeugen mehrere Wettbewerbsvorteile: Senkung der Kosten bei jeder Iteration, Vermeidung langer Vorlaufzeiten aufgrund von Engpässen in Bearbeitungszentren und die Möglichkeit für Ingenieure, schnell Prototypen für experimentelle Designs zu erstellen. Das Drucken eines Stromschienen-Prototyps mit dem Metal X System aus reinem Kupfer würde normalerweise nur etwa 55 US-Dollar kosten und hätte eine Vorlaufzeit von nur drei Tagen. Mit dem Metal X-System können neun Iterationen in derselben Zeit hergestellt werden, die für eine einzige Iteration in der herkömmlichen Fertigung benötigt wird – so können Ingenieure ihre Entwürfe unter realen Bedingungen testen, während sie andernfalls auf die Lieferung von Teilen warten müssten.

Unser Metal X-System macht es schneller, billiger und einfacher als je zuvor, Prototypen mit elektrisch leitenden Materialien zu erstellen. Es ist der erste Metall-3D-Drucker, der Teile aus reinem Kupfer drucken kann. Alternative Metall-AM-Technologien können nur Kupferlegierungen drucken. Da die Stromschienen für die Produktion aus reinem Kupfer bestehen müssen, bieten die Prototyping-Legierungen nicht die gleiche Leistung, die für das Produktionsteil erforderlich ist.

Prototyping ist jetzt einfach, war es aber nicht immer

Das Prototyping ist von unschätzbarem Wert für den Designprozess. So ziemlich jedes Ingenieurteam wird einstimmig zustimmen, dass die Fähigkeit, ein digitales 3D-Modell schnell und kostengünstig in ein physisches Objekt zu verwandeln – ein Objekt, das unter realen Bedingungen getestet werden kann – eine sehr günstige Investitionsrendite für Unternehmen bieten kann, die ihre Konkurrenz schlagen wollen, indem sie die besten Produkte schneller auf den Markt bringen.

Heutzutage ist das Prototyping durch die Verfügbarkeit von schnell verfügbaren Fertigungstechnologien einfach geworden. Mit Druckern für endlosfaserverstärkte Verbundwerkstoffe lassen sich Teile aus Aluminium in wenigen Stunden herstellen. Metall-3D-Drucker können sogar Teile aus rostfreiem Stahl, Werkzeugstählen, reinem Kupfer und Inconel am nächsten Tag herstellen. Während die heutigen 3D-Drucker das Prototyping vereinfachen, war dies nicht immer der Fall: Früher mussten die Hersteller wertvolle Zeit für die Bearbeitung aufwenden und/oder Drittanbieter beauftragen, um jeden Prototyp in die Hand zu bekommen

“Prototypes are easy, production is hard” – Elon Musk

Der Unterschied ist ziemlich offensichtlich, wenn Sie Ihr Design in der Hand halten und seine Verbesserungen sehen können – vor allem, wenn die Zeit zwischen den Iterationen Tage und nicht Wochen beträgt. Deutlich mehr Zeit und Budget zum Experimentieren, Bewerten und Implementieren von Änderungen bedeutet, dass Sie viel mehr Versuche haben, um das perfekte Design zu finden. Zumindest werden Sie in einem gegebenen Zeitrahmen einen viel ausgefeilteren Entwurf erstellen, wenn nicht sogar schneller.

Designzyklen, die die durch den 3D-Druck ermöglichte schnellere Kadenz ausnutzen, weisen in der Regel ein viel höheres Maß an Designoptimierung auf als solche, die sich auf die traditionelle Fertigung verlassen. Und dieser Unterschied könnte der Wettbewerbsvorteil sein, der es Ihrem Unternehmen ermöglicht, den Zuschlag für den Auftrag zu erhalten: Er hilft Ihrem Unternehmen bei der Diversifizierung und Expansion in den wachsenden Markt für Elektrofahrzeuge.

Stromschienenprototypen und andere industrielle Teile mit dem Metal X

Metallische Eigenschaften für 3D-gedruckte Stromschienenprototypen auf Produktionsniveau können nur mit dem Metal X-System erreicht werden. Neben Stromschienen ist 3D-gedrucktes reines Kupfer ideal für industrielle Anwendungen wie Schweißschäfte, Kühlkörper, Wärmetauscher, Kühlplatten, Erodierelektroden und mehr.

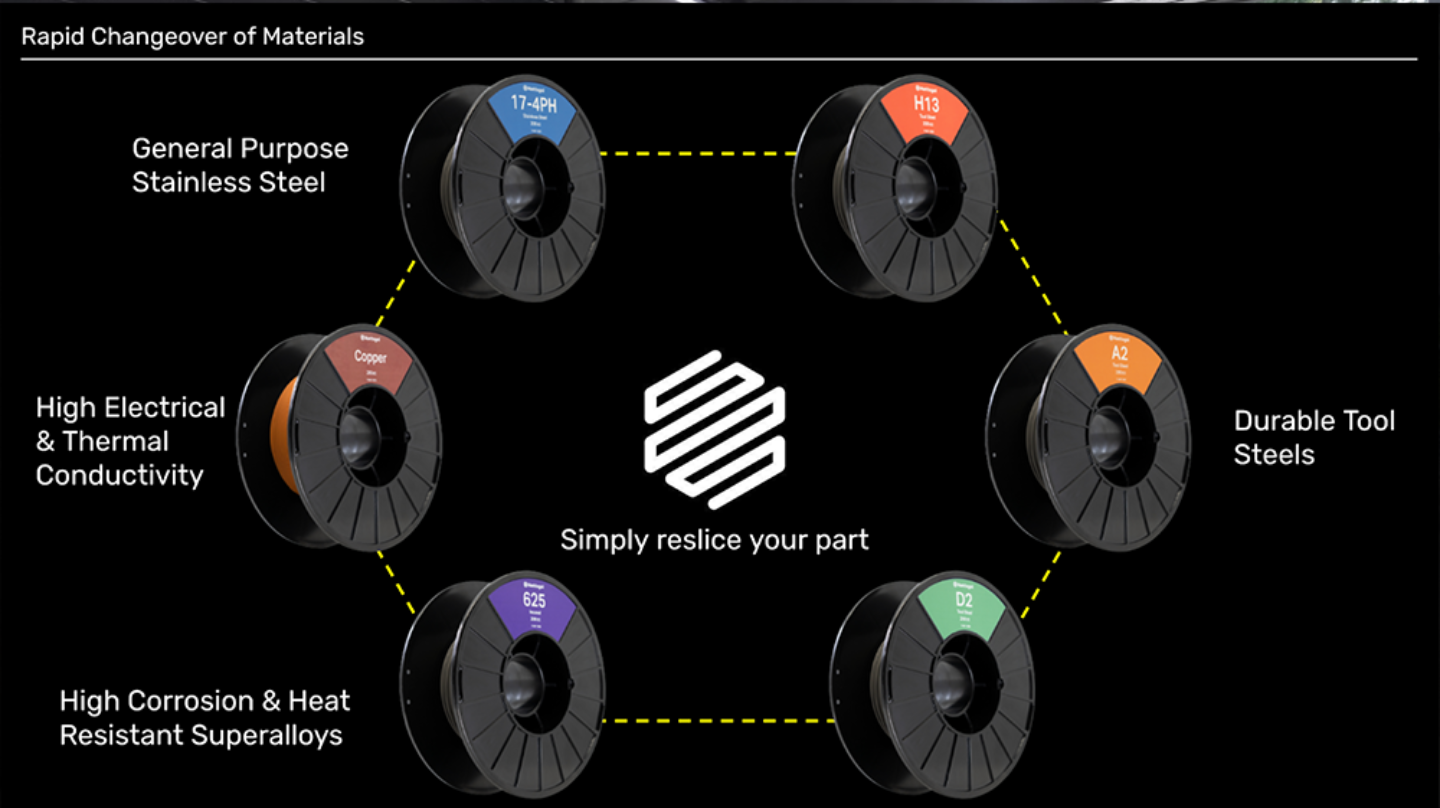

Andere Industriemetalle aus dem Metal X-Portfolio sind mit einem nur fünfminütigen Materialumstellungsprozess erhältlich – darunter Edelstahl, Werkzeugstähle und Superlegierungen/Nickellegierungen – für Anwendungen, die hohe Festigkeit, Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit erfordern.

Das Metal X-System ist ein leistungsfähiges Werkzeug für Designer, Ingenieure und Techniker, mit dem sie eine Vielzahl von Herausforderungen im Prototypenbau und in der Produktion meistern können. Wenn Sie industrielle Prototypen, Werkzeuge, Ersatzteile oder Teile für den Endverbraucher in 3D drucken möchten, wenden Sie sich an unser Team, um zu prüfen, ob das Metal X-System für die Fertigungsanforderungen Ihres Unternehmens geeignet ist.

Lernen Sie mehr über die Anwendungen mit dem Metalldruck!

Für welche Anwendungen eignet sich der Metal X? Wie konstruiere ich richtig für den Metall 3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.

![[Podcast: Fabrik der Zukunft] Ist 3D-Druck ein Businesscase für jede Fabrik?](https://www.mark3d.com/de/wp-content/uploads/2023/08/fabrik-der-zukunft-500x383.png)

Hinterlasse einen Kommentar