Was versteht man unter Additiver Fertigung?

Der Begriff Additive Fertigung, auch bekannt als 3D-Druck, beschreibt einen Herstellungsprozess, bei dem physische 3D-Objekte durch schichtweises Extrudieren von Material hergestellt werden, um die gewünschten Formen zu erzeugen. Die additive Fertigung wird für verschiedenste industrielle Anwendungen genutzt, wie beispielsweise im Werkzeug- und Zubehörbau, der Prototypenentwicklung, im Design sowie der Produktion von Endverbrauchsteilen mit kleinen Losgrößen. Für Hersteller eröffnet die additive Fertigung neue Möglichkeiten und bietet innovative Lösungen im Bereich der Herstellungsverfahren.

Woher kommt dieser Name?

3D-Druck unterscheidet sich grundlegend von den herkömmlichen subtraktiven Fertigungsverfahren, bei denen Objekte durch das Entfernen von Material geformt werden. Das Produkt entsteht durch das Abtragen von Material, beispielsweise durch das Fräsen einer Legierung, um eine Schraube oder ein Scharnier herzustellen. Im Gegensatz dazu arbeiten 3D-Drucker, indem sie schichtweise Material hinzufügen und so unterschiedliche Formen erzeugen. Die traditionelle subtraktive Fertigung ist bekannt für ihre langsame Geschwindigkeit, hohe Kosten und Einschränkungen in Bezug auf die Formgebung. Im Gegensatz dazu bietet die additive Fertigung schnelle, kostengünstige und automatisierte Prozesse, die neue Möglichkeiten eröffnen.

Unterschied zwischen 3D-Druck und Additiver Fertigung

Obwohl “3D-Druck” und “Additive Fertigung” oft austauschbar verwendet werden, besteht ein wichtiger Unterschied zwischen ihnen. Der Begriff “Additive Fertigung” bezieht sich hauptsächlich auf den Einsatz von 3D-Druck in industriellen Fertigungsprozessen.

Die Unterscheidung zwischen 3D-Druck und additiver Fertigung ist von großer Bedeutung, da der Markt für 3D-Drucker eine breite Palette an Geräten umfasst, die kostengünstiger sind und für die Produktion kleinerer Stückzahlen geeignet sind. Diese Geräte dienen in der Regel als Ergänzung für die Herstellung von Prototypen oder für spezifische Anwendungen, finden jedoch weniger Einsatz in hochwertigen industriellen Fertigungsprozessen. Es ist wichtig zu beachten, dass sie nicht die gleiche Leistung und Präzision bieten wie die speziell für industrielle Zwecke entwickelten Geräte der additiven Fertigung.

Wie funktioniert die Technologie?

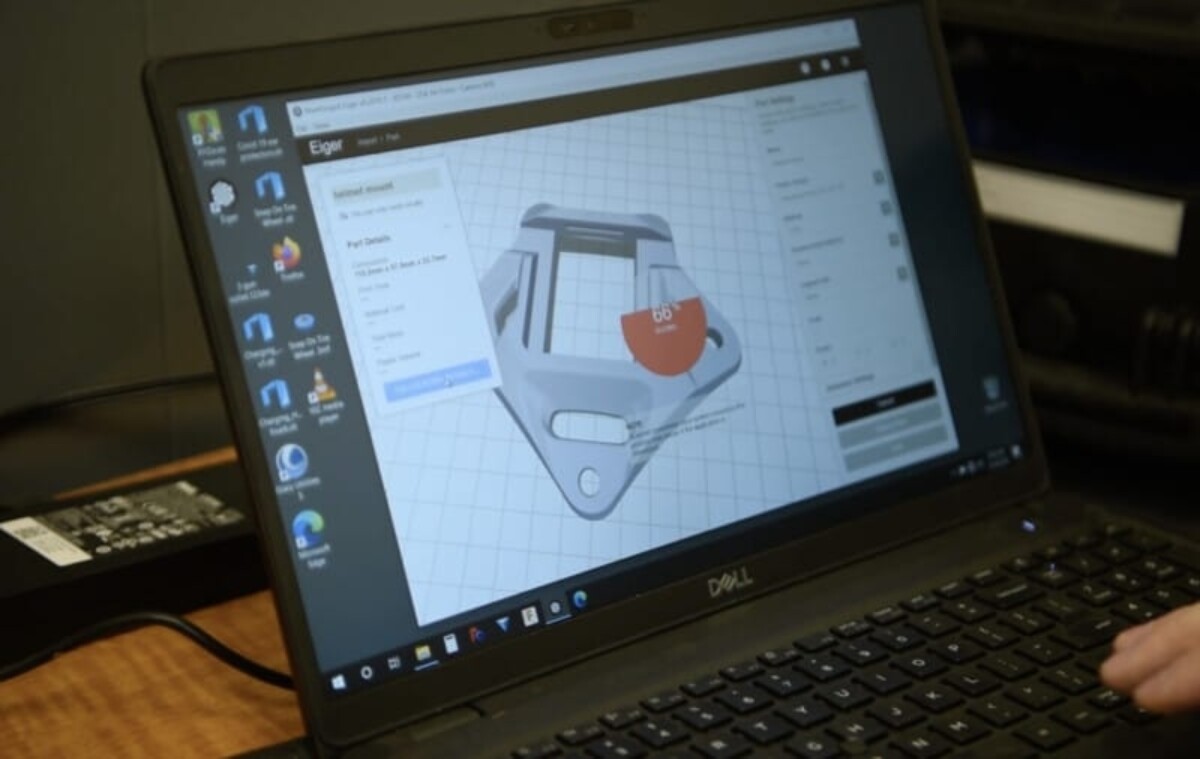

Durch die additive Fertigung werden digitale Eingaben, wie beispielsweise computergestützte Konstruktionsdateien von Industrieteilen, in physische 3D-Objekte umgewandelt.

Sobald ein Benutzer über eine digitale CAD-Datei für seine Teile verfügt, kann er den Entwurf in das gängige STL-Format exportieren, das speziell für den 3D-Druck entwickelt wurde. Der Benutzer lädt dann den STL-Datei-Entwurf in eine Slicer-Software, die speziell für die additive Fertigung entwickelt wurde. Die Slicer-Software nimmt die STL-Datei und passt sie an die individuellen Einstellungen für das gewünschte Teil und den Druckprozess an. Dabei werden die notwendigen Anweisungen für den 3D-Drucker generiert, um das Teil Schicht für Schicht herzustellen.

Darüber hinaus ermöglichen APIs die Integration der 3D-Drucksoftware in bestehende Fabriksysteme wie ERP (Enterprise Resource Planning) oder MES (Manufacturing Execution System). Dies erleichtert die nahtlose Verbindung und Automatisierung von Prozessen, um die Abläufe effizienter und effektiver zu gestalten.

Im 3D-Druckprozess verwendet der Drucker die erhaltenen Fertigungsanweisungen, um die Bewegungsmuster festzulegen, in denen das Filament extrudiert wird. Der Druckkopf ist präzise programmiert, um sich entlang sowohl der horizontalen (X-Y) als auch der vertikalen (Z) Achse zu bewegen und das Material gemäß den Anweisungen der 3D-Drucksoftware an bestimmten Punkten in den XY- und Z-Koordinaten aufzutragen. Das 3D-Druckverfahren baut Objekte Schicht für Schicht auf, beginnend von der untersten Schicht. Jede horizontale Schicht wird dabei auf die vorherige Schicht aufgetragen.

Bei der Additiven Fertigung mit Kunststoffen verwenden 3D-Drucker in der Regel Spulen mit Filamenten, die zum Aufbau der Objekte schichtweise extrudiert werden. Das Filament wird erhitzt, bis es zu einem geschmolzenen Kunststoff wird, der durch eine kleine Düse präzise platziert werden kann.

Im Gegensatz dazu funktioniert die Additive Fertigung mit Metallen anders als der 3D-Druck mit Kunststoffen. Hier werden typischerweise Metallpulver als Druckmaterial verwendet, da Metalle aufgrund ihrer hohen Schmelztemperaturen nicht extrudiert werden können. Das Extrusionssystem eines 3D-Druckers kann nicht über einen längeren Zeitraum mit geschmolzenem Metall in Kontakt sein. Daher werden die Metallteile zuerst in Pulverform gedruckt und anschließend durch einen Hochenergieprozess wie Lasersintern oder -schmelzen in einem Ofen zu einem einheitlichen Vollmetallteil umgewandelt. Dieser Prozess ermöglicht es, komplexe Metallteile mit hoher Präzision herzustellen.

Eine Ausnahme ist hier das Metal FFF-Verfahren von Markforged. Dieses funktioniert sehr ähnlich wie das Kunstoff-Verfahren und wird später noch genauer betrachtet.

Welche Materialien kann man drucken?

Die Auswahl der Materialien in der additiven Fertigung hängt von verschiedenen Faktoren wie den gewünschten Materialeigenschaften und den Anforderungen des Projekts ab, darunter Größe, Zeit, Kosten und Temperaturbeständigkeit. Es gibt jedoch drei Hauptkategorien von Materialien, die in der heutigen modernen additiven Fertigung als zuverlässige Optionen gelten: Kunststoffe, Metalle, Verbundwerkstoffe.

Welche Kunststoffe gibt es?

In der additiven Fertigung kommen eine Vielzahl von Kunststoffen zum Einsatz, die je nach Anwendung und Anforderungen variieren. Diese reichen von kostengünstigen Materialien für Prototypen, die eine gewisse Flexibilität und Elastizität bieten, bis hin zu Hochleistungsthermoplasten wie ULTEM™ 9085 Filament. Die Kunststoffe werden in der Regel in Form von Spulen geliefert, die für den Einsatz in 3D-Druckern geeignet sind. Im Folgenden erhalten Sie einen Überblick über die gängigsten Kunststoffmaterialien, die heute in der additiven Fertigung verwendet werden.

Nylon ist ein vielseitiges Kunststoffmaterial, das sowohl flexibel als auch robust ist und eine hohe Widerstandsfähigkeit gegen Stöße und chemische Einflüsse aufweist.

PLA (Polymilchsäure) ist ein preiswerter thermoplastischer Kunststoff, der häufig für die schnelle Prototypenerstellung eingesetzt wird. Er zeichnet sich durch seine einfache Handhabung und gute Druckbarkeit aus.

TPU (Thermoplastisches Polyurethan) ist ein flexibles und stoßfestes Material mit gummiartiger Textur. Es eignet sich besonders gut für Anwendungen, bei denen eine hohe Elastizität und Widerstandsfähigkeit gefordert sind.

ABS (Acrylnitril-Butadien-Styrol) ist ein weiterer preiswerter Kunststoff. Im Vergleich zu PLA ist ABS etwas weicher, jedoch leichter und haltbarer. Es eignet sich gut für den Einsatz in funktionalen Prototypen und Endprodukten.

ULTEM™ 9085 Filament ist ein Hochleistungsthermoplast, der speziell für anspruchsvolle Anwendungen entwickelt wurde. Es zeichnet sich durch seine außergewöhnliche Haltbarkeit, Temperaturbeständigkeit und Beständigkeit gegenüber chemischen Substanzen aus. Es wird häufig in Bereichen eingesetzt, in denen höchste Qualität und Leistung gefordert sind.

Die Marken ULTEM™ und 9085 werden unter Lizenz von SABIC, seinen Partnern oder Tochtergesellschaften verwendet.

Welche Metalle kann man drucken?

Es gibt eine Vielzahl von Metallmaterialien, die häufig in diesem Prozess eingesetzt werden. Im Folgenden sind einige gängige Metalle aufgeführt:

17-4PH Edelstahl ist ein weit verbreitetes Metall mit vielseitigen Anwendungsmöglichkeiten in der industriellen Fertigung.

A2 und D2 Werkzeugstahl sind spezielle Kaltarbeitsstähle, die nach der Wärmebehandlung eine außergewöhnlich hohe Härte aufweisen.

H13 Werkzeugstahl hingegen ist ein Warmarbeitsstahl, der auch bei hohen Temperaturen seine Materialeigenschaften beibehält.

Kupfer wird häufig in Anwendungen verwendet, bei denen Wärme und elektrische Leitfähigkeit von großer Bedeutung sind, da es diese besser als andere Metalle leitet.

Inconel ist eine hochwertige Nickel-Chrom-Superlegierung, die aufgrund ihrer hervorragenden Beständigkeit gegen Korrosion, hohen Temperaturen und chemische Einflüsse ideal für anspruchsvolle Anwendungen ist.

Was sind Verbundstoffe und welche gibt es?

Einige wenige FDM-Drucker haben die Fähigkeit, Verbundwerkstoffe herzustellen, bei denen Kunststoffe und verstärkende Fasern kombiniert werden, um die Stärke, Langlebigkeit, Steifheit und Wärmebeständigkeit der hergestellten Teile zu verbessern. Typischerweise kommen folgende Fasermaterialien in Kombination mit Kunststoffen zum Einsatz, um Verbundwerkstoffe herzustellen:

Carbonfaser ist optimal geeignet für Anwendungen, die eine hohe Festigkeit erfordern, da das Verhältnis von Festigkeit zu Gewicht etwa 50 % höher ist als bei Aluminium 6061. Sie weist ein ähnliches Elastizitätsmodul wie Aluminium auf, aber ihre Steifigkeit ist 24-mal höher als die von ABS. In der Luft- und Raumfahrt, der Automobilindustrie und im Transportwesen werden häufig flammhemmende Kohlenstofffasern eingesetzt.

Kevlar® Aramidfasern sind optimal für Anwendungen geeignet, die eine außergewöhnliche Beständigkeit gegenüber Abnutzung, Stoßbelastungen und Schlägen erfordern.

Glasfaser ist eine vielseitige Faser von hoher Wertigkeit, die kosteneffektiv eingesetzt werden kann. Sie weist eine dreifach höhere Festigkeit und eine elffach höhere Steifigkeit im Vergleich zu ABS auf.

HSHT (Hochfeste Hochtemperatur-Glasfaser) bewahrt im Vergleich zu anderen Fasern ihre charakteristischen Eigenschaften selbst unter extremen Bedingungen bei sehr hohen Temperaturen von bis zu 200 Grad Celsius.

Welche Vorteile hat additives Fertigen?

Vorteil 1: Make or Buy

Wenn Unternehmen entscheiden, ihre Kernkompetenzen in der Fertigung an externe Partner auszulagern, entstehen Abhängigkeiten in Bezug auf die Werkzeuge, das Zubehör und die Vorrichtungen, die für die Herstellung des Endprodukts benötigt werden. Dadurch verlieren die Hersteller die Kontrolle und sehen sich mit höheren Kosten, längeren Herstellungszeiten und geringerer Transparenz konfrontiert. Zudem erfordert die Lösung von Qualitätsproblemen und anderen Herausforderungen mehr Zeit und Koordination. Durch die interne Produktion von Teilen mittels additiver Fertigung können Unternehmen ihr geistiges Eigentum, ihre geschützten Innovationen und andere Geschäftsgeheimnisse besser schützen.

Vorteil 2: Mehr Effizienz bei den Kosten

Im Vergleich zur traditionellen subtraktiven Fertigung ist die additive Fertigung in der Regel deutlich kosteneffizienter. Durch den 3D-Druck von Produktionswerkzeugen können Hersteller erhebliche Einsparungen erzielen, da die Kosten für maschinelle Bearbeitung monatlich entfallen. Die meisten Hersteller können durch den Einsatz von additiven Fertigungsplattformen innerhalb weniger Monate oder sogar Wochen eine fast sofortige Kapitalrendite erzielen.

Vorteil 3: Designfreiheit

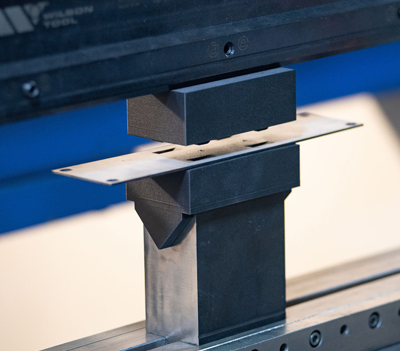

Die traditionellen Herstellungsprozesse stoßen oft an ihre Grenzen, wenn es um die Produktion von Teilen geht. Nehmen wir zum Beispiel eine Klammer, die im subtraktiven Verfahren hergestellt wird. Hierbei sind bestimmte Einschränkungen unvermeidlich, da zuerst ein Metallblech in die benötigte Form gebogen oder gestanzt werden muss.

Im Gegensatz dazu bietet die additive Fertigung die Freiheit, solche Schritte und Einschränkungen zu umgehen. Durch den 3D-Druck können Designs direkt umgesetzt werden, ohne auf diese vorherigen Schritte angewiesen zu sein. Darüber hinaus ermöglicht der 3D-Druck die Herstellung von komplexen Geometrien, die mit anderen Fertigungsverfahren nicht realisierbar wären.

Vorteil 4: Verbesserte Durchlaufzeiten

Der Zeitaufwand, der für den gesamten Prozess von der Konzeption bis zur Herstellung eines Teils in der additiven Fertigung benötigt wird, ist im Vergleich zu subtraktiven Herstellungsverfahren nur ein Bruchteil. Wenn 3D-Drucker zur Verfügung stehen, kann der Zeitrahmen, der normalerweise mehrere Monate umfasst, um ein Teil zu beschaffen, auf nur wenige Stunden oder Tage reduziert werden. Dies ermöglicht eine erhebliche Zeitersparnis von der Identifizierung des Bedarfs an einem bestimmten Teil bis zur tatsächlichen Bereitstellung desselben.

Vorteil 5: Verkürzte Time-to-Market

Durch den Zugang zur internen additiven Fertigung verkürzen sich die Designzyklen erheblich, da die Herstellung von Prototypen wesentlich schneller erfolgen kann. Jedes einzelne Teil kann in einem Bruchteil der Zeit hergestellt werden, die normalerweise bei traditionellen Herstellungsprozessen inklusive Anfrage und Lieferung erforderlich wäre.

Vorteil 5: Verstärkte Lieferketten

Durch die Implementierung einer 3D-Druckplattform gewinnen Unternehmen eine umfassende Kontrolle über ihre gesamte Lieferkette, angefangen vom Anfang bis zum Ende. Hersteller sind nicht mehr in dem Maße von externen Lieferanten abhängig und reduzieren dadurch das Risiko in ihrer Lieferkette auf ein Minimum.

Vorteil 6: Mehr Innovation

Für Ingenieure auf Jobsuche bieten Unternehmen, die in eine additive Fertigungsstrategie investieren, eine spannende Gelegenheit, sich auf Innovationen zu konzentrieren und fesselnde Designprobleme zu lösen. Gleichzeitig ermöglichen sie es den Ingenieuren, zeitraubende und mühsame Aufgaben zu automatisieren und die hinderlichen Beschränkungen traditioneller subtraktiver Fertigungsverfahren zu umgehen.

Ingenieure, die Zugang zur internen 3D-Drucktechnologie haben, verbringen keine Zeit mehr mit aufwendigen Beschaffungsaktivitäten wie dem Erstellen von Zeichnungen, Einreichen von Bestellungen und der Durchführung von Ausschreibungsverfahren mit mehreren Anbietern. Stattdessen können sie ihre Energie direkt auf kreative und herausfordernde Aufgaben lenken.

Mögliche Nachteile des 3D-Drucks

Nachteil 1: Kleine Losgrößen

Obwohl der 3D-Druck eine kostengünstige Option für die Herstellung von Teilen in kleinen Stückzahlen ist, steigen die Stückkosten bei der additiven Fertigung deutlich an, wenn es um die Produktion großer Stückzahlen geht. Die wirtschaftlichen Vorteile des 3D-Drucks kommen vor allem bei kleineren Produktionsmengen zum Tragen, während bei größeren Mengen andere Fertigungsmethoden möglicherweise kosteneffizienter sind.

Nachteil 2: Durchsatzkapazitäten

In der Vergangenheit waren die Durchsatzkapazitäten bei der additiven Fertigung begrenzt aufgrund von Beschränkungen in Geschwindigkeit und Größe. Allerdings haben Hersteller nun mehrere neue 3D-Drucker eingeführt, die diese Anforderungen erfüllen können.

Nachteil 3: Integration von Software

Häufig gibt es Einschränkungen bei der Integration von Software in der additiven Fertigung. Die Softwareplattformen sind oft spezifisch für bestimmte Hersteller und lassen sich nur schwer in verschiedene Produktionsumgebungen und Maschinen integrieren. Es gibt nur wenige Anbieter, die zuverlässige API-Integrationen in die bestehenden Fabriksysteme anbieten.

Nachteil 4: Kosten des Materials

Die Materialien, die für den 3D-Druck geeignet sind, können teurer sein als das gleiche Material in herkömmlichen Formaten. Dies liegt an den aufwendigen Verarbeitungsprozessen, die erforderlich sind, um die Materialien in eine Form zu bringen, die für die additive Fertigung geeignet ist.

Aktueller Stand des 3D-Drucks

Die additiven Fertigungstechnologien sind bereits seit den 1980er Jahren im Handel erhältlich, aber seitdem haben sich sowohl die Branche als auch die Technologien erheblich weiterentwickelt. Die frühen 3D-Drucker waren nicht in der Lage, Teile von Endverbraucherqualität zu drucken, daher wurden sie hauptsächlich für die schnelle Prototypenerstellung genutzt.

Die heutigen Plattformen für die additive Fertigung unterscheiden sich von den früheren 3D-Druckern in verschiedenen Aspekten:

- Hardware: Die aktuellen 3D-Drucker zeichnen sich durch eine erheblich bessere Geschwindigkeit, Leistung, Zuverlässigkeit, Teilefestigkeit und Druckqualität aus.

- Konnektivität mit Industrie 4.0: Die heutige additive Fertigung nutzt die digitalen Technologien von Industrie 4.0, wie Cloud Computing, Datenanalyse, das Internet der Dinge (IoT), Automatisierungstools und Softwareintegration. Diese Technologien werden direkt auf den Fertigungsprozess angewendet.

- Kompatibilität der Druckmaterialien: Aktuelle additive Fertigungsplattformen arbeiten mit einer breiteren Palette von Materialien, einschließlich verschiedener Hochleistungsverbundwerkstoffe und Metalle. Diese neuen Materialien ermöglichen Anwendungen in neuen Branchen und Industriezweigen.

- ISO/IEC 27001: Ausgewählte Plattformen für additive Fertigung verfügen über eine Normen-Zertifizierung (ISO/IEC 27001), die strenge Standards für Datenschutz, Datensicherheit, Vertraulichkeit, Integrität und Kontrollen gewährleistet. Dadurch wird ein hoher Sicherheitsstandard für den Umgang mit Daten in der additiven Fertigung gewährleistet.

Unternehmen die den 3D-Druck nutzen

Aerospace: Große Erstausrüster in der Luft- und Raumfahrt setzen die additive Fertigung in ihren Produktionsprozessen ein. Mit dieser Technologie können sie ihre Lieferketten optimieren, indem sie stabile und leichte Endverbrauchsteile für Flugzeuge drucken und Werkzeuge schnell und kostengünstig herstellen können.

Konsumgüter: Die additive Fertigung wird zunehmend zur Herstellung von Endverbrauchsteilen für Produkte wie Audiogeräte und elektronische Geräte eingesetzt.

Dental: Zahnärzte und Kieferorthopäden nutzen die additive Fertigung zur Herstellung von Zahnmodellen, Zahnersatz, Zahnspangen und Zahnschienen.

Education: Führende Universitäten integrieren die additive Fertigung in Laboren, Makerspaces und als Teil ihrer technischen Lehrpläne, um die nächste Generation von Wissenschaftlern, Ingenieuren und Herstellern auszubilden.

Energie: Führende Energieversorger verwenden den 3D-Druck, um Teile herzustellen, die die Produktion und Wartung von Windkraftanlagen schneller, einfacher und effizienter machen.

Bundes- und Verteidigungsministerien: Regierungsbehörden wie die U.S. Air Force und die U.S. Army nutzen die additive Fertigung, um Forschung und Entwicklung zu beschleunigen und Probleme in der Lieferkette zu lösen. Sie können wichtige Teile für den Endverbrauch vor Ort drucken, selbst wenn sie sich an entfernten Standorten befinden.

Industrielle Ausrüstung: Industrielle Hersteller setzen die additive Fertigung ein, um maßgeschneiderte Werkzeuge herzustellen, die Markteinführungszeiten verkürzen und Endverbrauchsteile für verschiedene Arten von Maschinensystemen drucken.

Medizin: Hersteller von medizinischen Geräten und Ausrüstungen drucken eine Vielzahl von Teilen in 3D, um den Bedarf an kritischen Lieferketten zu decken. Dies umfasst Tourniquet-Klammern bis hin zur Herstellung von persönlicher Schutzausrüstung im Kampf gegen COVID-19.

Wissenschaft: Hersteller im Bereich Wissenschaft und Labortechnik verwenden die additive Fertigung, um 3D-Teile für verschiedene Laborautomatisierungssysteme herzustellen.

Die verschiedenen Fertigungs-Verfahren

Alle unterschiedlichen Additiven Fertigungstechnologien haben denselben Zweck: die Herstellung von 3D-Objekten aus CAD-Konstruktionen durch schichtweises Extrudieren von Material. Es existieren jedoch viele verschiedene Herangehensweisen. Die Additive Fertigung umfasst diverse Verfahren, von denen jedes spezifische Vor- und Nachteile aufweist

- Fused Deposition Modeling (FDM)

Beim Fused Deposition Modeling (FDM®) oder Fused Filament Fabrication (FFF) wird schichtweise thermoplastisches Filament extrudiert, um das Objekt zu formen. Dieses Verfahren zeichnet sich durch seine Kosteneffizienz sowie die Möglichkeit, Teile mit hoher Festigkeit, geringem Gewicht, Formstabilität und Wärmetoleranz herzustellen, aus. Allerdings können die resultierenden Teile potenziell anisotrop sein, d.h. ihre Festigkeit kann in unterschiedlichen Richtungen ungleichmäßig sein.

- Binder Jetting

Beim Binder Jetting werden Teile aus pulverförmigen Materialien erzeugt, indem Schichten über das Druckbett verteilt werden und anschließend ein flüssiges Bindemittel verwendet wird, um das Pulver zu verfestigen. Die Vorteile dieses Verfahrens liegen in der Geschwindigkeit, Präzision und Kosteneffizienz. Bei einem Druckvorgang können gleichzeitig mehrere Teile hergestellt werden. Allerdings weisen die resultierenden Teile im Vergleich zu anderen additiven Metallherstellungsverfahren eine geringere Festigkeit auf.

- Stereolithografie (SLA)

Die Stereolithografie (SLA) verwendet Schichten eines lichtempfindlichen Flüssigkunststoffs, der durch UV-Laserstrahlung gehärtet wird, um ein Teil oder Objekt herzustellen. SLA eignet sich gut, wenn Präzision, Detailreichtum, komplexe Formen und Ausrüstungskosten von Bedeutung sind. Bei größeren Teilen besteht jedoch die Gefahr des Verziehens, und die resultierenden Objekte weisen eine begrenzte Festigkeit auf.

- Selektives Lasersintern (SLS)

Beim selektiven Lasersintern (SLS) wird ein Laser verwendet, um ein feines Pulvermaterial schichtweise zu sintern und zu verschmelzen. Die Vorteile des SLS sind Präzision und isotrope Festigkeit, d.h. die Festigkeit ist in jeder Richtung gleich. Allerdings sind die Kosten für Maschinen, Wartung und geschultes Personal hoch.

- Direktes Metall-Lasersintern (DMLS)

Das direkte Metall-Lasersintern (DMLS) oder selektive Laserschmelzen (SLM) nutzt einen Laser, um Metallpulver zu schmelzen und schichtweise ein Objekt aufzubauen. Die Vorteile sind stabile mechanische Eigenschaften, eine große Auswahl an verfügbaren Materialien und reproduzierbare Ergebnisse. Allerdings erfordert die Anschaffung und Bedienung der Ausrüstung Fachwissen und der Prozess zur Erzielung präziser und funktionaler Teile ist oft aufwendig.

- Metallische Fused Filament Fabrication (Metal FFF)

Die metallische Fused Filament Fabrication (Metal FFF) beinhaltet das Schichten von kunststoffgebundenem Metallpulver, das anschließend durch Entbindern und Sintern in Metall umgewandelt wird. Dieses Verfahren bietet eine große Auswahl an verfügbaren Materialien, Kosteneffizienz, Genauigkeit und die Verwendung von gebundenem Pulver. Allerdings weisen die gedruckten Teile eine dreieckige Auffüllung auf und sind nicht massiv.

- Digitale Lichtverarbeitung (Digital Light Processing, DLP)

Die Digitale Lichtverarbeitung (DLP) ähnelt der SLA, jedoch wird bei DLP-Druckern die gesamte Schicht gleichzeitig mit einer projizierten Lichtquelle ausgehärtet. Vorteile sind Geschwindigkeit und präzise Herstellung komplexer Designs. Ein Nachteil ist der starke Geruch während des Druckvorgangs und das Risiko von Verziehungen bei größeren Teilen.

- Gerichtete Energieabscheidung (Directed Energy Deposition, DED)

Bei der gerichteten Energieabscheidung (DED) werden Teile aus Metall mit einem Laser aufgebaut. Das Material wird durch eine Düse aufgetragen und dann mit einem Laser- oder Elektronenstrahl geschmolzen. Die Vorteile sind die Möglichkeit, große Metallteile herzustellen und Material zur Reparatur hinzuzufügen. Allerdings sind die Kosten für Ausrüstung hoch und geschultes Personal erforderlich.

- Elektronenstrahlschmelzen (Electron Beam Melting, EBM)

Beim Elektronenstrahlschmelzen (EBM) wird Metallpulver mit einem hochenergetischen Elektronenstrahl in einer Vakuumkammer geschmolzen. Dieses Verfahren zeichnet sich durch Geschwindigkeit, Genauigkeit und Festigkeit der hergestellten Teile aus. Es erfordert jedoch gut ausgebildetes Personal.

- Multijet Printing (MJP) oder Material Jetting (MJ)

Beim Multijet Printing werden Tröpfchen fotoreaktiven Materials schichtweise aufgetragen und mit UV-Licht verfestigt. Dieses Verfahren ermöglicht die Verwendung mehrerer Materialien und Farben in einem Teil. Die Nachteile liegen in der Festigkeit und Haltbarkeit der gedruckten Teile.

Übersee oder doch über Nacht?

Engpässe in der Versorgungskette stellen in der heutigen Ära eine kritische Bedrohung für den reibungslosen Ablauf der Produktion dar. Die jüngsten Engpässe in der Lieferkette wirken sich weltweit auf Unternehmen aus, die mit beispiellosen Herausforderungen bei der Beschaffung unverzichtbarer Komponenten konfrontiert sind. Ohne die Möglichkeit, die benötigten Teile schnell intern herstellen zu können, können Verzögerungen im Fertigungsprozess auftreten. Die Verzögerungen hängen davon ab, wie lange es dauert, das Teil herzustellen, zu versenden, zu transportieren und zu empfangen. Diese Verzögerungen können oft mehrere Monate in Anspruch nehmen.

Die Nutzung von additiver Fertigung vor Ort bietet Unternehmen die volle Kontrolle über ihre Versorgungsketten. An verschiedenen geografischen Standorten können einzelne Drucker aufgestellt werden. Teile, die in einem digitalen Inventar in der Cloud gespeichert sind, können dann an jeden 3D-Drucker im Netzwerk gesendet werden. Die richtigen Teile können mit erheblich kürzeren Vorlaufzeiten als bei herkömmlicher Fertigung schnell und präzise gedruckt werden, genau dort, wo und wann sie benötigt werden.

Für Teile, die eine maschinelle Bearbeitung erfordern, können Ingenieure durch den Einsatz eines additiven Fertigungssystems zur schnellen Prototyperstellung sicherstellen, dass das maschinell bearbeitete Teil, das Monate später geliefert wird, die erwartete Funktion erfüllt.

3D-Druck und Industrie 4.0

Die additive Fertigung hat sich in den letzten 5 bis 7 Jahren erheblich weiterentwickelt und ist heute eine weitaus effektivere Fertigungstechnologie. Dies lässt sich auf zwei Hauptgründe zurückführen: Zum einen wurden die 3D-Druckmaschinen hinsichtlich Geschwindigkeit, Leistung und Zuverlässigkeit deutlich verbessert, zum anderen hat der Fortschritt der Industrie 4.0-Technologien die Interaktion zwischen Menschen und diesen Maschinen verändert.

Industrie 4.0 ist im Wesentlichen die umfassende Digitalisierung der Fertigungsindustrie. Dieser Begriff umfasst den industriellen Einsatz von Technologien wie Datenanalyse, künstlicher Intelligenz (KI), Cloud Computing, dem Internet der Dinge (IoT), erweiterte Realität (AR) und virtuelle Realität (VR) sowie Automatisierung, und sie spielen eine wichtige Rolle im Konzept der “intelligenten Fabrik”.

Die additive Fertigung ist eine Technologie, die aus dem Konzept der Industrie 4.0 hervorgegangen ist. Sie ermöglicht die digitale Gestaltung und Produktion von Teilen und automatisiert den Fertigungsprozess. Allerdings verändern auch die Anwendung anderer Industrie-4.0-Technologien auf die additive Fertigung die Art und Weise, wie Menschen ihre 3D-Drucker nutzen können, und dies hat Auswirkungen auf die Zukunft der Automatisierung in der Industrie.

1. Daten:

Eine Vielzahl von fortschrittlichen 3D-Druckern fungiert als Datensammlungszentren, die während des Herstellungsprozesses Informationen erfassen und umfangreiche Datenmengen in der Cloud speichern. Diese Daten werden von KI-Algorithmen verwendet, um die automatisierte Entscheidungsfindung zu optimieren, zu erweitern und die Druckqualität zu verbessern.

2. KI:

3D-Drucker können kognitive Technologien nutzen, um verschiedene Fertigungsprozesse zu optimieren. Hierzu zählen:

– Hardwareoptimierung zur Steigerung der Druckgeschwindigkeit und -qualität

– Unterstützung bei der Entscheidungsfindung, um herauszufinden, welche Teile den größten geschäftlichen Nutzen bieten und welche spezifischen Teile am besten für den Druck mit verschiedenen additiven Fertigungsverfahren geeignet sind

– Automatische Erstellung von Werkzeugen oder Vorrichtungen

– Simulation des Verhaltens von Teilen unter bestimmten Belastungen noch vor dem eigentlichen Druckprozess

3. Cloud Computing:

Cloud Computing ermöglicht Unternehmen die Speicherung von Teil-Dateien in digitalen Beständen, den Druck auf jedem mit dem Netzwerk verbundenen 3D-Drucker, den automatischen Erhalt von Software-Updates und den Zugriff auf die KI-gestützten Funktionen ihrer Drucker.

4. Analyse:

Die Analyse der erfassten Daten bietet Herstellern einen umfassenden Überblick über die Nutzung der additiven Fertigungstechnologie. Hierzu gehören Informationen wie Druckzeiten, Nutzungsstatistiken, Materialverbrauch, hochgeladene Teile pro Woche etc.

Additive Fertigung und staatliche Initiativen

Im Mai 2022 verkündete die Regierung Biden in den USA die Einführung des Programms “Vorwärts mit additiver Fertigung” (AM Forward).

Das Hauptziel dieses Programms besteht darin, die modernen Fortschritte in der additiven Fertigungstechnologie zu nutzen, um die Widerstandsfähigkeit der Lieferkette amerikanischer Hersteller zu stärken.

Sieben renommierte US-amerikanische Hersteller (wie GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing und Northrop Grumman) haben sich dazu verpflichtet, die Integration der additiven Fertigung bei ihren kleinen und mittelständischen Zulieferern zu beschleunigen. Hierfür werden sie vermehrt auf additiv gefertigte Bauteile zurückgreifen und gleichzeitig technische Unterstützung, Schulungen und Hilfe bei der Umsetzung bereitstellen.

Lernen Sie mehr über die Anwendungen mit dem MarkTwo!

Für welche Anwendungen eignet sich welche Endlosfaser? Wie konstruiere ich richtig für den Filament-3D-Druck? Was sagen Anwender dazu und wo finde ich weitere Infos? – Genau hier sind Sie richtig! Wir haben einige Informationsmöglichkeiten aufgelistet, über die Sie direkt zu den passenden Antworten kommen.

![[Podcast: Fabrik der Zukunft] Ist 3D-Druck ein Businesscase für jede Fabrik?](https://www.mark3d.com/de/wp-content/uploads/2023/08/fabrik-der-zukunft-500x383.png)

Ein klarer und prägnanter Überblick über die additive Fertigung! Es ist beeindruckend zu sehen, wie vielseitig 3D-Druck in der Industrie eingesetzt wird. Die Technologie bietet wirklich revolutionäre Möglichkeiten für Hersteller. Danke für die Erklärung!